Транспортные операции и транспортирующие механизмы

Комплексная механизация и автоматизация производства немыслима без наличия системы транспортирующих устройств, исключающей или сводящей до минимума использование живоготруда. В производстве сварных конструкций рациональное выполнение транспортных операций приобретает все большее значение, поскольку при недостаточном внимании к их механизации затраты труда могут оказаться даже больше, чем на операции сварки. Кроме того, погрузочно-разгрузочные работы относятся к категории тяжелых, в особенности если масса груза превышает 20— 25 кг. Эффективное использование транспортирующих устройств достигается, когда они соответствуют характеру производства, типу выпускаемых изделий, их размерам, массе и т. д. В мелкосерийном производстве транспортирование заготовок, деталей, узлов и готовых изделий осуществляют главным образом с помощью мостовых кранов, автопогрузчиков и самоходных тележек. Длительность закрепления и освобождения листовых элементов при использовании кранов сокращают применением специализированных захватов. Листовые элементы большой длины приходится зачаливать в нескольких точках. Для этого используют жесткую траверсу с несколькими захватами, подвешенными на тросе с уравнительными блоками.

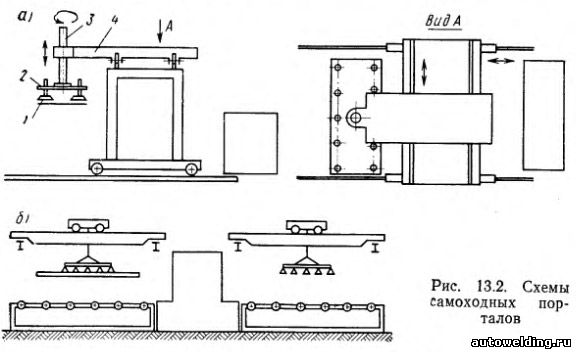

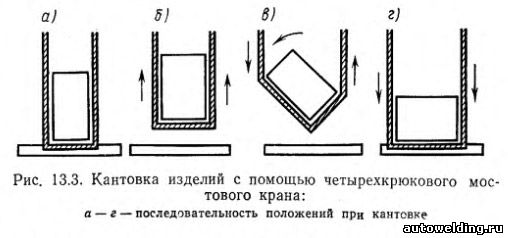

Для плоских деталей эффективно использование вакуумных захватов, длительность захватывания измеряется секундами. Вакуум (обычно не более 10—50 кПа) создают с помощью инжектора от сети сжатого воздуха или вакуумным насосом. Вакуумные захваты непригодны при отсутствии сплошности захватываемой поверхности, но зато имеют меньшую массу, могут захватывать один (верхний) лист, поворачивать лист из горизонтального положения в вертикальное, безопасны в работе. Двукратный запас их грузоподъемности обеспечивает удержание груза после выключения насоса в течение нескольких минут. Это выгодно отличает их от электромагнитных захватов. Самоходные порталы дополняют крановое оборудование, они удобны для подачи листовых заготовок и деталей с промежуточного склада к рабочему месту, а иногда и для манипулирования деталью. Конструктивная схема такого портала показана на рис. 13.2, а. Контейнеры с заготовками подают мостовым краном и устанавливают между рельсами портала. Захватывание листов, расположенных в пределах определенной площади, производится посредством траверсы 2 с захватами 1, закрепленной на тележке 4. Та, в свою очередь, перемещается по верху портала поперек направления его движения. Обычно траверсу устанавливают на поворотной колонне 3, Иногда листоукладчик перемещают по эстакаде (рис. 13.2, б). Для кантовки крупных изделий или узлов используют четырех-крюковой мостовой кран (рис. 13.3). После подъема узла (рис. 13.3, б) поворот осуществляют, опуская одну пару крюков при одновременном подъеме второй пары (рис. 13.3, в).

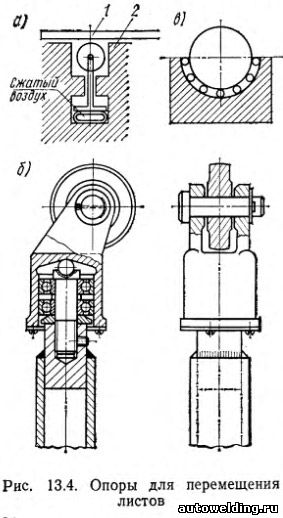

В серийном производстве для транспортирования широко используют различные конвейеры. Универсальные типы конвейеров находят применение и в мелкосерийном производстве. Роликовые конвейеры могут быть приводные и неприводные. Неприводные роликовые конвейеры нередко устанавливают с небольшим (1,5—3°) наклоном. В этом случае грузы движутся под действием составляющей силы тяжести. Для перемещения листов и полотнищ, используют подъемные ролики, приподнимающие полотнище 1 над поверхностью сборочного или сварочного стенда 2 (рис. 13.4, a). Заготовку перемещают с помощью тягового элемента. Для разворота листа, например для подачи его под углом к гильотинным ножницам, используют дисковые ролики на поворотных опорах (рис. 13.4, 6) или шаровые опоры (рис. 13.4, в).

Приводные роликовые конвейеры с групповым или индивидуальным приводом перемещают изделия по горизонтали. Усилие для преодоления сопротивления движению, например при продвижении листа через строгальный станок или введении плоского элемента в сворачивающее устройство, создают парными принудительно прижатыми вращающимися валками (рис. 13.5, а) или заталкивающим устройством (рис. 13,5, 6).

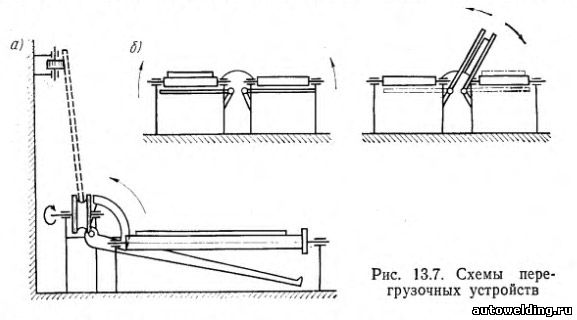

Для транспортирования изделий или заготовок цилиндрической формы применяют фасонные криволинейные (рис. 13.6,а) и двухконические (рис. 13.6, б) или расположенные под углом парные ролики (рис. 13.6, в). Для поворота изделия на отдельных рабочих местах предусматривают подъемные ролики (рис. 13.6, г). В поточных линиях изготовления труб большого диаметра для перегрузки с одного роликового конвейера на другой, параллельный первому, применяют передвижные конвейеры. Их располагают на тележке, которая перемещается по рельсовому пути перпендикулярно оси конвейера. Совмещение осей передвижного и стационарного конвейеров и последовательное включение привода роликов легко автоматизировать. Так, информация о наличии заготовок труб на рольгангах заготовительного участка, а также об освобождении входных рольгангов сварочного стана накапливается в запоминающем устройстве, а на основе этой информации управляющая ЭВМ вырабатывает команды механизмам тележки передвижного конвейера. Перегрузку листовых элементов на параллельный конвейер с одновременной кантовкой на 90° осуществляют, как показано на рис. 13.7, а, а на 180° — как на рис. 13.7, 6.

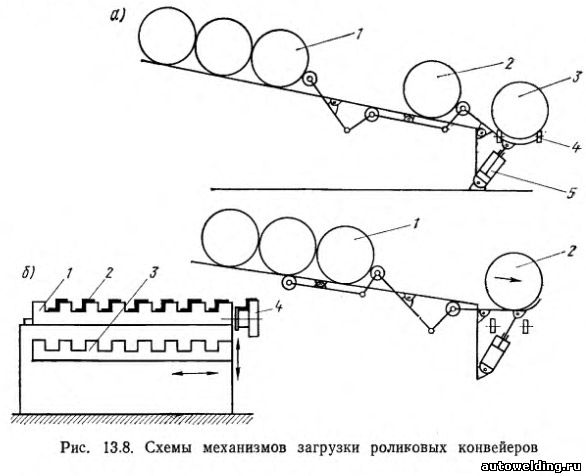

Нередко возникает необходимость подавать на роликовый конвейер длинномерные заготовки (трубы, профильный прокат) по 1 шт. После того как труба 3 (рис. 13,8, а) передана на следующую позицию, на ролики 4 требуется подать следующую трубу 2. Поворот системы рычагов с помощью пневмоцилиндра 5 обеспечивает прием очередной трубы 2 и смещение труб на стеллаже на полшага. Обратный ход поршня пневмоцилиндра 5 обеспечивает опускание трубы 2 на ролики 4 конвейера, отделение трубы 1 и фиксирование, ее. Другим примером может служить подача на ролики конвейера профильного проката, например Z-образного сечения, в строго ориентированном положении. Магазин 1 представляет собой рамку с гнездами, куда укладываются профили 2 (рис. 13,8, б). Механизм подачи имеет такую же рамку 3, которая при подъеме принимает профили в свои гнезда, перемещает их на один шаг и опускает, причем крайний профиль оказывается на роликах конвейера 4, а рамка 3 в опущенном положении возвращается в исходное положение.

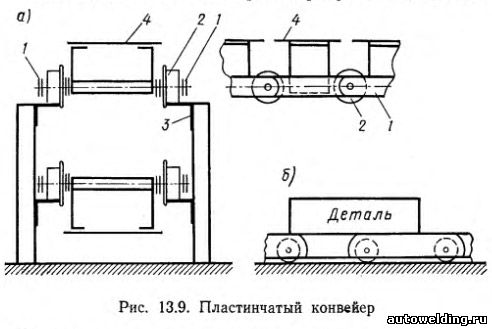

Пластинчатый конвейер также является универсальным. На рис. 13.9,а представлена схема пластинчатого конвейера. Две параллельные тяговые втулочно-роликовые цепи 1 приводятся от двух звездочек, сидящих на общем валу. Опорные катки 2 цепей перемещаются по элементам поддерживающей конструкции 3. Отдельные пластины 4, прикрепленные к звеньям тяговых цепей 1, образуют настил, позволяющий транспортировать изделия любой формы. Иногда детали укладывают непосредственно на звенья цепи без настила (рис. 13.9, б). Оси шарниров цепей для этого располагают в пластинах несимметрично.

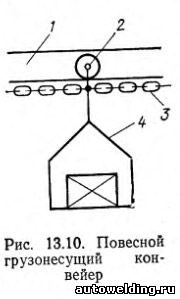

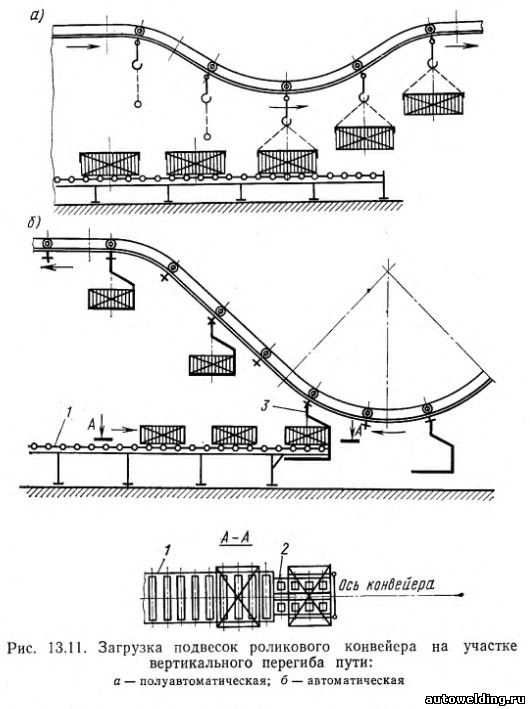

Тележечные конвейеры с непрерывным движением используют в поточных линиях очистки, сушки, окраски и т. д. В сборочно-сварочных линиях тележечные конвейеры периодически останавливаются. Тележки нередко оснащают зажимными или кантующими устройствами, чтобы сократить время на закрепление и установку детали в нужное положение на каждой позиции. Подвесные конвейеры получили широкое распространение как основное транспортирующее устройство современных предприятий серийного и массового производства. Размеры транспортируемых грузов колеблются от нескольких миллиметров до 12 м, масса — от долей килограмма до 8 т. Достоинствами подвесных конвейеров являются пространственность трассы, доступность изделия со всех сторон, экономия производственной площади. Нередко одновременно с транспортированием изделия могут проходить различные технологические операции: мойку, очистку, сушку, окраску, термообработку. В зависимости от характера крепления несущей подвески к тяговому элементу различают конвейеры грузонесущие и толкающие. Грузонесущие подвесные конвейеры имеют направляющий путь 1, по которому движутся каретки 2, поддерживающие тяговую цепь 3 и несущие подвески 4 с грузами (рис. 13,10), Тяговая цепь имеет гибкость в вертикальном и горизонтальном направлениях. Повороты цепи в горизонтальной плоскости осуществляются с помощью поворотных шкивов или роликовых батарей, а в вертикальной плоскости — с помощью перегибов направляющего пути. Трасса такого конвейера стрелок не имеет. Подвески конвейера можно загружать и разгружать вручную, полуавтоматически и автоматически. Полуавтоматическую загрузку осуществляют на участках спуска и подъема пути конвейера (рис. 13.11,а). Крюк, стропы, рычажный захват или обойму подвески рабочий вручную зацепляет за груз, лежащий на роликовом столе. Конвейер отрывает груз от стола на подъеме пути. Подобным же образом конвейер разгружают. Перегибы пути в вертикальной плоскости используют и для автоматической загрузки, применяя подвески с вилкообразным основанием, наклоненным на 2 —3° в сторону задней стенки (рис. 13.11,6). По наклонному роликовому конвейеру 1 грузы самоходом подаются па гребенчатый роликовый стол 2. На участке подъема пути подвеска 3 лапами вилочного основания заходит между роликами загрузочного стола и, поднимаясь, захватывает лежащий на нем груз. Для загрузки на горизонтальном участке пути роликовый гребенчатый стол делают подъемным с автоматическим включением при подходе подвески к столу.

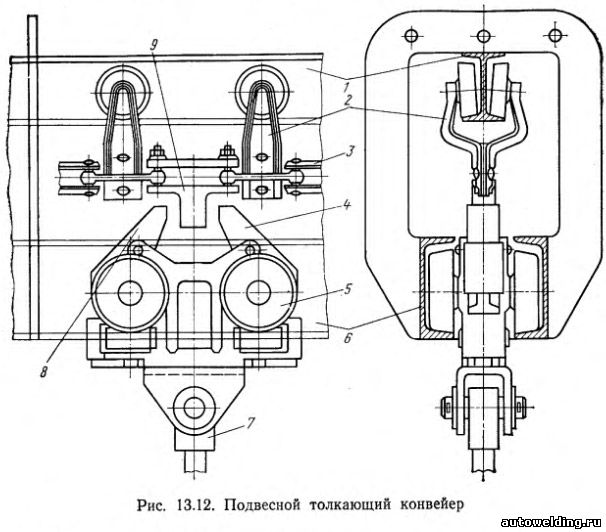

Подвесной толкающий конвейер (рис. 13.12) имеет тяговый путь 1, по которому движутся каретки 2, поддерживающие тяговую цепь 3, и грузовой путь 6, по которому перемещаются тележки с подвесками грузов 7, Грузовые пути могут ответвляться от приводного контура трассы в любую сторону в горизонтальной плоскости для перевода тележек на приводной контур другого конвейера. Нажатие толкателя 9 тяговой цепи 3 на передний упор 4 задает движение тележки, снабженной катками 5, а зазор между толкателем и задним упором 8 обеспечивает выход толкателя из промежутка между упорами при выводе тележки по стрелке на отводной путь. Современные толкающие конвейеры транспортируют груз на траверсах, оснащенных самоотцепом-автостопом, автостоп работает с помощью управляемого толкателя 9 цепи или управляемого упора 4 тележки.

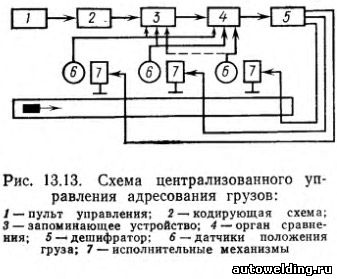

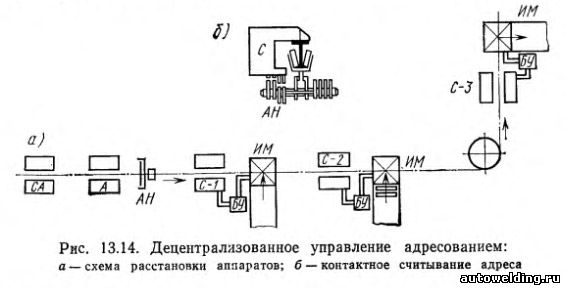

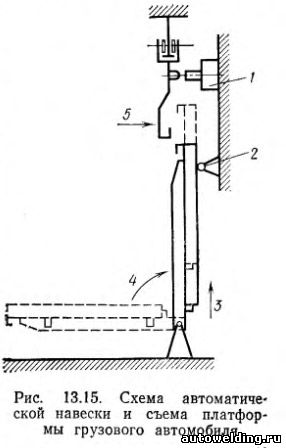

Перевод снабженных автостопом тележек с одной трассы конвейера на другую позволяет выполнять различные по ритму технологические операции в одной транспортной системе: разделять и комплектовать грузы в технологическом порядке сборочно-сварочных операций, организовывать одно- и многоярусные подвижные склады на подвесках, изменять шаг и скорость движения подвесок при сохранении единого ритма выпуска продукции. Подвесные толкающие конвейеры высокопроизводительны и являются основным внутрицеховым транспортным средством при разветвленной и устойчивой схеме перевозок с большим числом мест разгрузки и загрузки и интенсивностью свыше 30 подач в час. Толкающие конвейеры позволяют применять автоматическое адресование грузов. При автоматическом адресовании применяют либо децентрализованный способ, когда адресоносителем является сам груз, либо централизованный способ, когда маршрут следования, управляемый переводом стрелок, задается пультом управления (рис. 3.13). Наибольшее распространение получила система децентрализованного адресования (рис. 13.14). Адресоноситель (АН) (рис. 13.14,6) устанавливают на каждой тележке. Информация адреса заключена в комбинации дисков, штырей, клавиш, магнитов, отверстий. Считыватели (С) располагают перед исполнительными механизмами (ИМ) (рис, 13.14,а). При прохождении подвески через считыватель последний в случае совпадения адреса дает команду в блок управления БУ на включение исполнительного механизма. Сбрасыватель адреса СА размещают после пунктов разгрузки перед началом нового маршрута. Адрес груза задает оператор, который либо сам настраивает на адресоносителе требуемые комбинации, либо нажимает соответствующий набор кнопок на пульте настройки, если адрес устанавливается автоматическим адресователем А. Способы считывания адреса бывают контактные (электрический,механический, электромеханический, пневмомеханический) и бесконтактные (фотоэлектрический, индукционный, радиоактивный). Исполнительные механизмы переводят стрелки, а также загружают и разгружают подвески, подъемные столы, поворотные захваты. Например, автоматическая навеска или съем платформы кузова грузового автомобиля (рис. 13.15) осуществляется следующим образом. При движении конвейера подвеска нажимает па концевой выключатель 1, останавливающий подвеску и включающий механизм поворота 4 рамы кантователя с грузовой платформой. Окончание поворота фиксируется концевым выключателем 2 с одновременным включением механизма, который поднимает 3 выступ платформы выше уровня упора подвески. Затем подвеску отклоняют 5 так, чтобы ее упор оказался под выступом платформы, после чего все действия производят в обратном порядке.

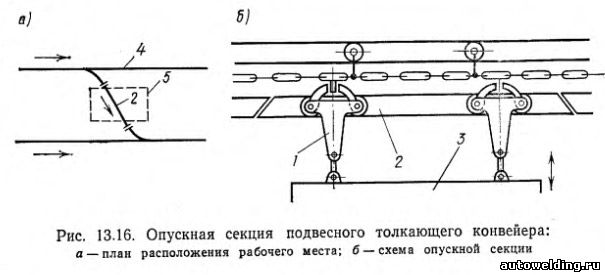

Для обеспечения нормальной работы поточных и автоматических линий и равномерной их загрузки Подвесные толкающие конвейеры работают непрерывно. Несущие подвески, проходя мимо рабочего места и не получая сигнала of> остановке, отправляются на склад, где автоматически останавливаются при упоре друг в друга. Как только путь окажется свободным. Происходит захватывание очередного упора непрерывно движущегося тягового элемента и подвеска снова отправляется в путь. В том месте, где изделие надо опустить к рабочему месту 5, грузовой путь делают разъемным (рис. 13.16,6) и отрезок пути 2 (опускную секцию) вместе с тележками 1 в траверсой 3 с подвешенным изделием опускают, а после проведения работ поднимают в вертикальных направляющих с помощью подъемного механизма. Как показано на рис. 13.16,а, опускную секцию 2 располагают вне магистральной линии 4, с тем чтобы непрерывность работы конвейера не нарушалась.

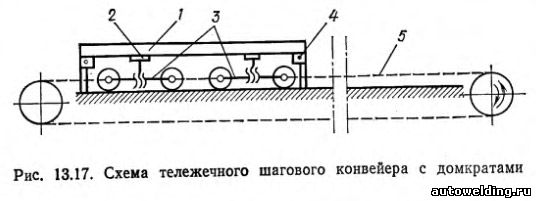

Для передачи деталей или узлов с одной позиции на другую в поточной, а еще чаще в автоматической линии широко используют шаговые конвейеры. В конвейерах этого типа детали или узлы на размер шага перемещают устройства, совершающие возвратно-поступательное движение (сцеп тележек, штанга или рамка). Движение задается либо гибким тяговым элементом с приводом от электромотора, либо силовым цилиндром (гидравлическим или пневматическим), либо от электромотора через передачу шестерня — рейка. При использовании сцепа тележек тележки часто снабжают подъемными устройствами, причем возвратный ход совершается, когда они опущены. На рис. 13.17 показана схема такого конвейера в линии сборки и сварки тепловозных рам. Все тележки связаны с канатом, задающим возвратно-поступательное движение. На первое рабочее место линии раму 1 подают мостовым краном. После завершения работ на всех рабочих местах линии домкраты 2 каждой нары тележек 3 приподнимают раму над опорами 4 и тяговым канатом 5 передвигают на соседнее рабочее место. Рамы опускают на опоры, а тележки возвращают в исходное положение.

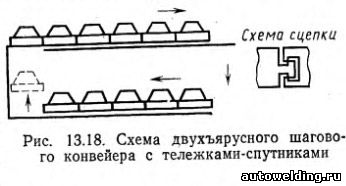

Иногда используют тележки-спутники, как на двухъярусном конвейере автоматической линии сборки и сварки пола кабины автомобиля ЗИЛ (рис. 13.18). Тележки движутся в одном направлении и передаются с одного яруса на другой гидроподъемниками. Каждая тележка-спутник является кондуктором, фиксирующим укладываемые на нее детали, и имеет медные шины для точечной сварки с односторонним подводом тока. Т-образные сцепки тележек расцепляются при подъеме их к электродам машин и сцепляются при опускании после сварки. То же происходит при передаче тележек с одного яруса на другой. Направляющие катки с шевронным профилем, двигаясь по трехгранному рельсу, обеспечивают точное положение спутников относительно продольной оси сварочных машин. Необходимая точность положения спутников относительно поперечной оси сварочных машин и гидроподъемников достигается с помощью специальных пневматических конусных фиксаторов. На раме каждой тележки закреплена рейка в виде отрезка втулочно-роликовой цепи. Когда тележки сцеплены, их рейки соединены в одну и на каждом ярусе имеют привод от общего вала. При перемещении всего поезда верхней рабочей ветви обе платформы гидроподъемников находятся в верхнем положении. Тележки передвигаются на один шаг, платформа левого гидроподъемника освобождается, платформа правого получает тележку.

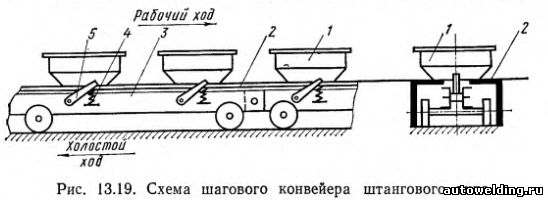

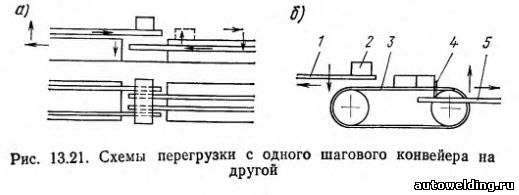

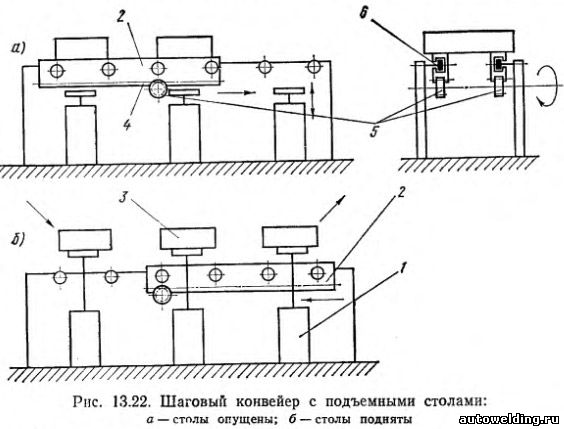

В шаговых конвейерах штангового типа (рис. 13,19) блок-штанги имеют подпружиненные упоры и опорные катки. Такая схема применена в линии сварки колес Горьковского автозавода. Колеса 1 располагаются на направляющих 2. Составная штанга 3 совершает возвратно-поступательное движение. Шарнирные кулачки 5 упираются в кромки изделий и во время рабочего хода штанги продвигают их на размер шага по направляющим, преодолевая трепне скольжения. При холостом ходе пружины 4 под действием веса колес сжимаются и кулачки проскальзывают под ними. Такие конвейеры просты, но их скорость ограничена погрешностью положения детали при остановке. Если автоматы выполняют операцию в течение рабочего хода конвейера, больших скоростей перемещения не требуется. В том случае, когда рабочий ход происходит в промежутках между рабочими операциями, время рабочего хода конвейера необходимо по возможности сокращать, т. е. скорость движения должна быть высокой. Этому требованию отвечают конвейеры с движущейся рамкой (рис. 13.20). Детали 1 и 2 рамкой 4 приподнимаются над поверхностью стеллажа 3, перемещаются на шаг и опускаются, а рамка возвращается в исходное положение. Передачу деталей с одного такого конвейера на другой можно осуществлять непосредственно (рис. 13 21,а) или с помощью автоматически действующего накопителя. Во втором случае каждый из участков линии продолжает работать при остановке соседнего. Накопитель действует следующим образом (рис. 13.21,б). Деталь 2 с шагового конвейера 1 подается в накопитель, выполненный в виде двух движущихся транспортерных лент t. Детали накапливаются, упираясь друг в друга, и удерживаются на месте отсекателем 4. Рамка конвейера 5 приподнимает очередную деталь и подает ее на выполнение очередной технологической операции. Остальные детали в накопителе смещаются на один шаг. В некоторых типах шаговых конвейеров (рис. 13.22) на каждой позиции устанавливают подъемные столы 1. После перемещения деталей 3 на шаг посредством подвижных направляющих 2 (рис. 13.22,б). столы 1 с деталями 3 поднимаются и направляющие 2 возвращаются в исходное положение. Движение направляющих 2 с зубчатыми рейками 4 по опорным роликам 6 задается вращением шестерен 5 приводимых от общего вала.

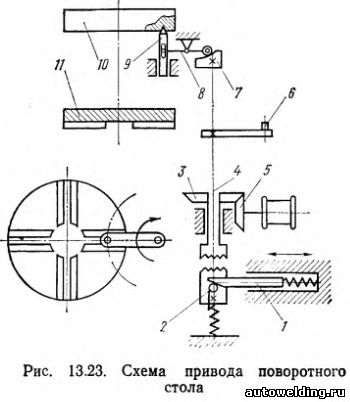

Своеобразным шаговым конвейером для передачи с одной позиции на другую являются поворотные столы или барабаны. Для шагового поворота на заданный угол обычно используют мальтийский механизм. Схема механизма показана на рис. 13.23. Шестерня 5 вращается непрерывно, шестерня 3 сцеплена с ней и свободно сидит на валу 4 кривошипа 6 мальтийского креста. Включение кулачковой муфты 2 осуществляется кратковременным перемещением упора 1 вправо. При этом вал 4 совершает только один оборот, так как выступ муфты 2 набегает на скос возвратившегося в исход. ное положение упора / и муфта включается. В результате поворота вала 4 на один оборот планшайба с пазами мальтийского креста 11 поворачивается на шаг вместе со столом 10. Освобождение от фиксатора 9 перед поворотом и закрепление после поворота осуществляется кулачком 7 посредством рычага 8.

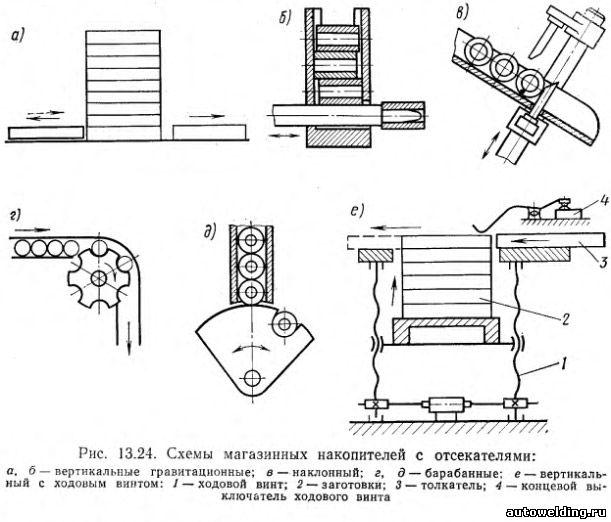

Для подачи деталей на шаговый конвейер по 1 шт. в ориентированном положении используют загрузочные устройства. Загрузочное устройство должно иметь накопитель для хранения запаса заготовок и механизм для отделения от всей массы одной заготовки для подачи ее в рабочую зону. Накопители бывают магазинные и бункерные. В магазинных накопителях (рис. 13.24) заготовки ориентируются и укладываются заранее. Магазинные устройства, изображенные на рис. 13.24,а—д, относят к гравитационному типу, так как перемещение заготовок в магазине происходит под действием силы тяжести. На рис. 13.24,е показана схема магазинного устройства, где плоские листовые заготовки 2 подаются вверх механизмом ходового винта 1. Шаговое перемещение стопы заготовок задается датчиком 4, фиксирующим заданное положение верхней заготовки путем включения и выключения механизма ходового винта 1. Такая схема магазинного устройства облегчает выдачу очередной заготовки возвратно-поступательным ходом толкателя 3 по сравнению с устройством, показанным ранее на рис. 13.24,а. Недостатком магазинных устройств является необходимость укладки заготовок с требуемой их ориентацией, выполняемой обычно вручную. При последовательной обработке заготовок на нескольких рабочих местах время на укладку снижают использованием кассет, в которые в ориентированном положении добирают детали после очередной операции. На последующих операциях эти кассеты используют в качестве магазина.

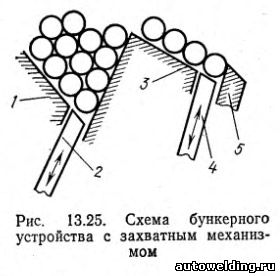

В бункерные накопители заготовки загружают навалом. Автоматическая их ориентация исключает ручную операцию укладки заготовок в определенном положении, в несколько раз уменьшая время на загрузку заготовок по сравнению с магазинными устройствами. Бункерные устройства способны обеспечить питание самого производительного оборудования. Различают бункерные устройства с захватными механизмами и без них. В устройствах первой группы захват заголовок осуществляется с помощью механических перемещений штырей, крюков, шиберов. Так, на рис. 13.25 из бункера 1 заготовки сферической формы подаются толкателем 2 на лоток 3. где они задерживаются упором 5 и располагаются в один ряд. Отсюда питатель 4 выдает заготовки поштучно. В этом устройстве лоток 3 с питателем 4 работают как самостоятельное загрузочное устройство магазинного типа.

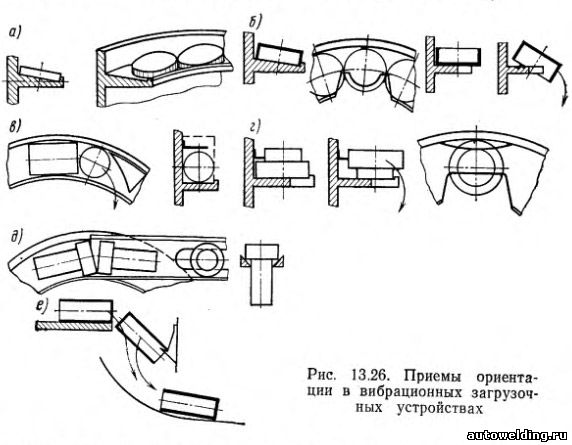

В бункерных устройствах второй группы подача заготовок осуществляется за счет сил инерции и трения, создаваемых при вибрации. Большое распространение получили вибрационные загрузочные устройства с круговыми бункерами, на стенках которых устроен спиральный лоток. Двигаясь по этому лотку, заготовки ориентируются и располагаются в один слой. Способы ориентации определяются формой заготовок. Для заготовок типа дисков, колец и пластинок используют спиральный лоток, имеющий наклон к центру бункера, и буртик, не превышающий высоты заготовки (рис. 13.26, а). При перемещении по лотку заготовки из второго слоя будут соскальзывать обратно в бункер. Ориентация колпачков, высота которых равна или меньше диаметра, достигается с помощью плоского лотка с язычком (рис. 13.26, б). Заготовки, сказавшиеся донышком вниз, проходят над язычком, а остальные выпадают в вырез лотка. Заготовки роликов или трубочек (рис. 13.26, в), перемещающиеся вертикально, сбрасываются козырьком обратно в чашу бункера. С помощью козырька можно ориентировать и двухступенчатые заготовки (рис. 13.26, г). Заготовки в виде болтов, винтов и т. д., а также длинные колпачки ориентируются на прямолинейном участке по выходе со спирального лотка (рис. 13.26, д, е). Подача заготовок на рабочую позицию осуществляется по лотку, являющемуся продолжением спирали; скорость подачи может достигать 40 м/мин. Если лоток заполнен полностью, то заготовки останавливаются, упираясь друг в друга.

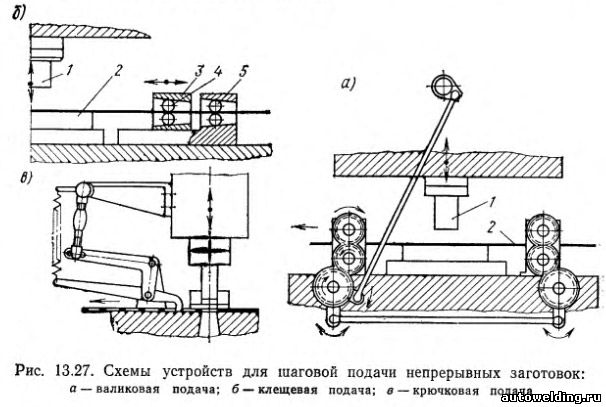

Если признаки деталей скрыты или слабо выражены, то ориентировка их обычными механическими методами затруднена или невозможна. В этом случае иногда используют обычные бункерные загрузочно-ориентирующие устройства, снабжая их системой электромагнитов. Детали, предварительно ориентированные в чаше бункера вдоль продольной оси, поступают в межполюсное пространство электромагнита, где деталь поворачивается во вполне определенное устойчивое положение, а лоток обеспечивает сохранение ориентации и перемещение детали в рабочую зону. Автоматическую шаговую подачу непрерывных заготовок в виде лент, полос, стержней осуществляют с помощью валиковых, клещевых и крючковых устройств. Валиковую подачу целесообразно использовать при приварке каких-либо элементов к полосе или ленте, а также при выполнении прессовых или гибочных операций. Привод валиковой подачи можно осуществлять кинематической связью от механизма пуансона 1 пресса или хобота точечной контактной машины (рис. 13.27,а). При подъеме пуансона валики перемешают полосу или ленту 2 на заданный шаг. Для предотвращения излишнего перемещения иод действием инерции в конструкцию устройства вводят обгонную муфту или постоянно замкнутые тормоза. Шаг подачи не превышает 200 мм, а число ходов в минуту не более 250.

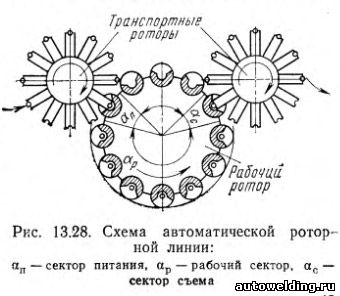

У клещевой подачи захваты кинематически также связаны с рабочим органом машины. При движении его вниз подающая каретка 3 (рис. 13.27,б) перемещается слева направо. При этом ролики 4 свободно скользят по ленте 2. Тормозные ролики 5 заклинены и препятствуют перемещению ленты 2 под влиянием силы трения о ролики 4. При ходе пуансона 1 вверх каретка 3 движется справа налево, лента заклинивается между роликами подающей каретки и перемещается на длину хода каретки. Скорость клещевой подачи достигает 600 двойных ходов в минуту; наибольший шаг составляет 100 мм. Схема работы подающего устройства крючкового типа покарана на рис. 13.27,в. Полоса или лента захватывается крюком за кромку пробитого отверстия или за выступ в рамке, куда укладывается лист. Производительность крючковой подачи примерно такая же, как и валиковой; наибольший шаг не превышает 50 мм. Достоинством крючковой подачи является простота конструкции.. Она может использоваться в сочетании с машиной для точечной контактной сварки с заданным шагом. При шаговой подаче производственный процесс имеет прерывистый характер — рабочая операция сменяется транспортной. В условиях современного производства нередко требуется осуществление непрерывного процесса, т. с. выполнение рабочих операций в процессе транспортирования. Для длинномерных листовых заготовок это обычно достигается непрерывной подачей рулонного материале. Для заготовок и деталей небольших размеров применяют роторные автоматические линии и установки (рис. 13.28), где технологические операции выполняются в процессе транспортирования. Привод линии прост, поскольку все технологические и транспортные роторы находятся в жестком зацеплении. Передача штучных деталей с одного ротора на другой осуществляется клещевыми захватами или специальными переталкивателями без потерн ориентации деталей. В роторных автоматических линиях обычно отсутствуют межоперационные накопители, сборники и бункера; загрузочное устройство устанавливается только в начале линии. Такие линии сложны, так как каждая позиция технологического ротора должна иметь всю оснастку, необходимую для выполнения данной операции.

Источник: Николаев Г.А. "Сварные конструкции.

Технология изготовления. Автоматизация производства и проектирование

сварных конструкций"

|