Деформации в сварных металлоконструкциях

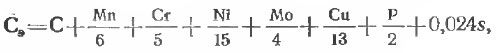

Сварка металлоконструкций вызывает температурные и усадочные напряжения, способные нарушить не только геометрию изделия, но и геометрию самой технологической оснастки. Поэтому сварочная оснастка должна способствовать уменьшению сварочных деформаций, возникающих в металлоконструкциях в процессе сварки. Способы борьбы со сварочными деформациями без предварительной оценки эффективности их применения могут в каждых конкретных условиях привести к бесполезной затрате труда и средств на изготовление оснастки, а также к усложнению технологии. Одним из способов уменьшения сварочных деформации является отвод теплоты от свариваемого изделия в технологическую оснастку (корпус приспособления, зажимы и опорные элементы). Для обеспечения интенсивного теплоотвода необходимо, чтобы изделие при сварке было в закрепленном состоянии (т. е. чтобы изделие внешней нагрузкой прижималось к недеформируем ому основанию). В этом случае упругопластическая зона в изделии уменьшается, а следовательно, уменьшаются и остаточные деформации в нем, причем интенсивный отвод теплоты в технологическую оснастку может быть лишь при плотном, во многих точках, прилегании элементов металлоконструкции к оснастке. Для изделий, в которых сварные швы расположены по линии центров, применение этого способа малоэффективно. Наряду с технологическими средствами повышения точности сварной конструкции большое значение имеют конструктивные элементы сварных соединений. Поэтому при проектировании металлоконструкций необходимо применять минимальные расчетные катеты сварных швов. Завышение катета сварного шва при проектировании ведет к дальнейшему его увеличению в производственных условиях, а следовательно, и к увеличению деформации конструкции в целом. Однако, если по расчету нужен односторонний шов значительного катета, то следует применить двусторонние швы меньшего сечения. В сварных соединениях, подвергающихся холодной гибке, швы должны располагаться от места перегиба на расстоянии не менее четырехкратной толщины наиболее тонкой детали. Нахлесточные соединения, работающие на растяжение-сжатие, следует применять для деталей толщиной до 10 мм, так как с увеличением толщины свариваемых деталей увеличивается плечо изгиба. Длина нахлестки должна составлять l = (3÷5) s, где s — толщина наиболее тонкой детали. Процесс изготовления сварных конструкций из конструкционных и некоторых высоколегированных сталей нередко сопровождается появлением в околошовной зоне участков с низкой пластичностью, ведущей к образованию горячих трещин. Структура шва при этом — мартенсит. Образование горячих трещин вызвано присутствием в сварном шве серы или же повышенным содержанием углерода. Трещинообразование возможно даже при низком содержании серы и углерода (0,16%), но при высокой концентрации марганца. Поэтому в первую очередь нужно оценить склонность стали к самозакаливанию и установить необходимую скорость охлаждения. Это достигается либо предварительным подогревом изделия, либо, для улучшения теплоотвода, установкой массивных медных подкладок. Подкладка должна иметь канавку для формирования шва с внутренней стороны изделия. Отсутствие канавок в подкладке ведет к растеканию металла с внутренней стороны изделия и к концентрации напряжений в сварном шве. При сварке серномарганцовистых сталей, склонных к образованию трещин, и при предъявлении к свариваемой конструкции требований в части повышенных прочностных характеристик охлаждение водой медных подкладок недопустимо. Необходимость подогрева стали можно определить эквивалентом углерода Сэ. При оценке свариваемости стали эквивалент углерода достаточно точно определяется по формуле, рекомендуемой СЭВом:

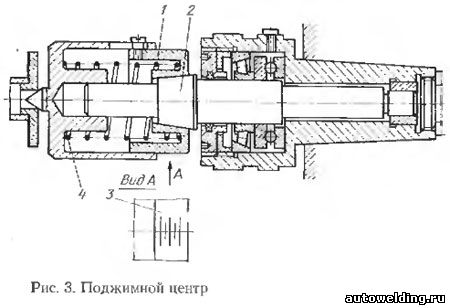

где s — толщина свариваемых встык деталей, мм. Если Cэ≤0,7÷0,8%, то можно вести сварку без подогрева; если Cэ≥0,7÷0,8%, то необходим подогрев. В отличие от других эмпирических формул для определения Cэ эта формула учитывает влияние толщины металла на его свариваемость. Для отдельных сварных конструкций может быть использована сталь с содержанием Cэ≤0,22% и с Cэ≤0,50. Эффективным средством предотвращения резкой подкалки околошовной зоны может быть применение многослойной сварки короткими участками. Эта сварка обеспечивает такую температуру, при которой даже в случае закалки околошовной зоны не образуются трещины. К мерам борьбы по уменьшению внутренних напряжений в сварных швах следует отнести: 1) послойную проковку швов пневматическим зубилом с закругленной кромкой; такая проковка рекомендуется при многослойной сварке; во избежание трещин и надрывов первый и последний слои не проковывают; 2) термическую обработку после сварки для снятия внутренних напряжений; в основном это низкотемпературный отпуск при 600—650˚ С и выдержка при этой температуре из расчета 2—3 мин на 1 мм толщины металла и медленное охлаждение вместе с печью; 3) правку сварных конструкций (механическую и термическую); термическая правка состоит в быстром нагреве поверхности металла с последующим охлаждением; местный нагрев применяют для исправления выпучин, возникших в процессе сварки; правку можно осуществлять и холостыми швами; 4) вырезку криволинейных заготовок; 5) предварительную прокатку (удлинение). Если после прихватки продольных ребер жесткости к металлоконструкции произвести прокатку мест сварки при давлении 400 кгс на 1 мм толщины, то после сварки правка не требуется. Наряду с описанными способами, для уменьшения деформаций применяют обратные деформации (обратный выгиб) свариваемого изделия. Обратные деформации создают искусственным путем, т. е. перед сваркой изделие деформируют (выгибают) в направлении, противоположном направлению деформации при сварке. При проектировании элементов сборочно-сварочной оснастки величину обратной деформации принимают равной половине величины деформаций, возникших при сварке изделия в свободном (незакрепленном) состоянии. Угловые деформации устраняют либо наклонным расположением свариваемых листов, либо отгибом кромок. Существенное влияние на величину сварочных деформаций оказывает процесс сборки изделия. Принудительная подгонка деталей при сборке недопустима. Начальные напряжения в собранных деталях, вызываемые принудительной подгонкой их при сборке, снижают эффективность средств борьбы с деформациями. Сварка кольцевых швов на трубопроводах сопровождается возникновением упругопластических деформаций в зоне сварного шва, что неблагоприятно отражается на протекании сварочного процесса. Поэтому для поджатия изделий в станке (кантователе) нельзя применять обычные жесткие вращающиеся центра. Поджимные вращающиеся центра для сварочных работ должны иметь плавающее (упругое) исполнение с регулируемым усилием поджима. Конструкция этих центров не препятствует свободной деформации изделий при их нагреве и охлаждения, обеспечивая надежное их закрепление, и снижает остаточные упругопластические деформации в зоне нагрева. Такими свойствами обладает, например, поджимной вращающийся центр конструкции В. Е. Ремизова. Внутренний стакан 1 (рис. 3), на который опирается пружина 4, надевается на конусную поверхность 2 вала. На наружной поверхности стакана есть протарированная (в кгс) шкала 3 передачи пружине требуемого усилия поджатия. Пружина 4 при необходимости может быть заменена на пружину с другой характеристикой жесткости. Применение центров данной конструкции при сварке кольцевых швов на сосудах, работающих под давлением, позволило повысить качество свариваемых изделий. Установлено, что даже незначительнее отклонение от геометрии стыкуемых кромок при сварке оболочек вызывает заметное снижение прочности. Иногда для одинаковых сварных швов в оболочках из различных материалов требуются совершенно различные способы устранения деформаций и перемещений. Например, при сварке на подкладном кольце круговых швов сферических тонких оболочек может произойти либо сокращение длины зоны сварного шва — для стальных и титановых оболочек, либо удлинение этой зоны — для оболочек из алюминиевых сплавов. Некоторое снижение деформаций происходит при сварке с наружными бандажами, которые оказывают удерживающее механическое воздействие на кромку, а также способствуют теплоотводу от мест сварки. Необходимость иметь доступ к сварным швам вынуждает располагать бандажи (наружные) на расстоянии не менее 30 мм от кромок, в результате чего частично предотвращается перемещение кромок. Эффективным способом предотвращения перемещений при сварке кольцевых швов является прижим кромок к подкладному кольцу роликом, перекатывающимся по поверхности стыка перед сварочной дугой. Такое приспособление было разработано МВТУ им. Н. Э. Баумана и опробовано при сварке обечаек диаметром 200 мм и толщиной стенки 2,5; 4 и 6 мм.

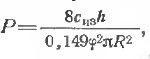

Прижим осуществляется двойным роликом диаметром 30 мм с точкой прижима на расстоянии 30—35 мм от электрода. Давление на ролик создается пружинным механизмом, установленным на консольном автомате АОК-2. Приспособление устанавливают вдоль консоли автомата, нагрузка передается только по плоскости ее продольной оси. Сварка обечайки толщиной 4 мм и давлением на прижимном ролике 180 кгс показала, что кромки обечайки были надежно прижаты перед сварочной головкой к подкладному кольцу. Применение прижимного приспособления позволило исключить из технологического процесса правку ударом и произвести сварку в один проход. Усилие прижатия кромок определяется по формуле

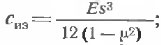

где сиз — жесткость на изгиб;

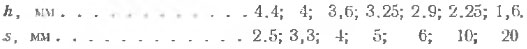

Е — модуль упругости свариваемого металла; μ — коэффициент Пуассона; φ — угол сектора, внутри которого происходит подъем кромок над поверхностью оболочки (для сплава АМг6 и толщин свариваемого материала 2,5—6 мм φ≈7°); R — радиус оболочки, h — свободное радиальное перемещение кромки при сварке без прихватки; h находится в прямой зависимости от отношения

где s—толщина оболочки, т. е. с увеличением толщины оболочек уменьшается и величина остаточного радиального перемещения.

Далее: Способы устранения сварочных деформаций и перемещений

|