Хладостойкие стали

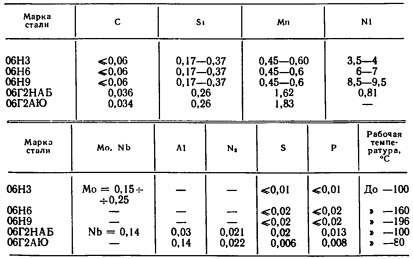

Эта группа низко- и среднелегированных сталей предназначена для работы при температурах до —196° С. В зависимости от состава и степени легирования нижний предел рабочей температуры может составлять —100, —120, —160 и —196° С. Долгое время для этих температурных условий работы применяли только никельсодержащие стали с 3, 6 и 9% Ni и низким содержанием углерода или аустенитные хромоникелевые стали. В последнее время в нашей стране и за рубежом появились рекомендации по применению для умеренно низких температур низкоуглеродистых низколегированных сталей с низким содержанием никеля до 1,5% и даже без никелевых. Для этих сталей также характерно очень низкое содержание углерода (табл. 22). Таблица 22. Состав низко- и среднелегированных хладостойких сталей [6, 14, 30, 31], %

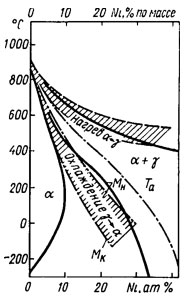

Все три никелевые стали, особенно две (06Н6 и 06Н9), сложные по фазовому и структурному состоянию. Благодаря значительному сужению α-области никелем (рис 90), особенно в присутствии углерода, точка А3 с повышением содержания никеля значительно понижается. Кроме того, никель сильно снижает критическую скорость охлаждения при закалке. Поэтому стали с 9% Ni после охлаждения с температуры γ-состояния на воздухе закаливаются с образованием мартенсита или мартенсита с аустенитом. При нагреве закаленной стали на температуру, близкую к 600° С, частично может произойти обратное превращение α→γ, и в стали появится некоторое количество остаточного аустенита (5-15% в зависимости от состава стали и температуры отпуска). Наряду с этим произойдет также распад имевшегося мартенсита на феррит и карбиды (область α + γ при нагреве).

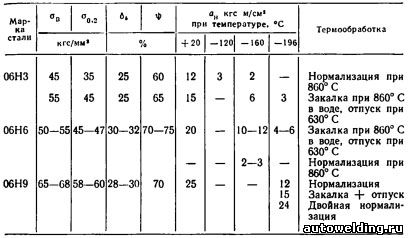

Рис. 90. Часть диаграммы состояния железо-никель при температуре ниже 1 000° С Сталь с 6% Ni при охлаждении на воздухе дает ферритномартенситную структуру, а при более быстром охлаждении — мартенсит. После отпуска закаленная сталь имеет высокую хладостойкость. Сталь с 3% Ni закаливается только при ускоренном охлаждении в воде. Применяется эта сталь также в закаленном и отпущенном состоянии. Хладостойкость никелевых сталей определяется не только содержанием никеля, но и однородностью состава, и мелкозернистостью строения Поэтому никелевые стали перед окончательной термообработкой закалкой и отпуском лучше подвергать нормализации. Для сталей с 6 и 9% Ni нормализацию с термоулучшением можно заменить двойной воздушной закалкой — первой с более высокой температуры (~900° С) для гомогенизации, а второй с более низкой (~780—800° С) для получения мелкого зерна. Отпуск после такой обработки дает некоторое улучшение свойств, однако он не всегда необходим, так как низкое содержание углерода в стали и пониженная температура закалки позволяют получить нехрупкий мартенсит и некоторое количество остаточного аустенита, обеспечивающих хорошую вязкость. Никелевые стали, приведенные в табл. 23, успешно свариваются различными видами сварки. Для сварки стали 06НЗ применяют электроды или проволоку либо того же состава, либо аустенитную хромоникелевую. Для сварки стали 06Н6 в качестве присадочного материала чаще всего используют проволоку из аустенитной хромоникелевой стали, а для сварки стали 06Н9 — материал на никелевой основе (типа инконель и др.). Таблица 23. Свойства хладостойких никелевых сталей [6, 14, 30, 31]

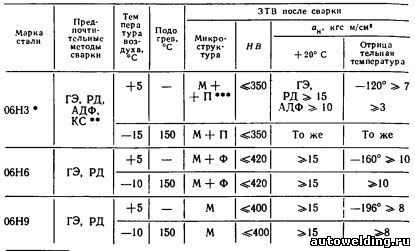

Одними из основных показателей свариваемости стали являются склонность к образованию холодных трещин, изменение свойств в ЗТВ и необходимость принятия специальных технологических мер для получения бездефектного сварного соединения с надлежащими свойствами. Согласно этим положениям все три никелевые стали можно отнести к хорошо свариваемым. Низкое содержание в сталях углерода обусловливает отсутствие у них склонности к холодным трещинам, даже если в ЗТВ после сварки образуется мартенсит. Мартенсит с низким содержанием углерода при высоком содержании никеля способствует получению в ЗТВ высокой ударной вязкости и умеренной твердости металла. При наличии вязкого аустенитного металла шва это обстоятельство обусловливает отсутствие необходимости проведения термообработки после сварки. При сварке эти стали проявляют склонность к росту зерна в ЗВТ. В связи с этим сваривать их целесообразно без большого тепловложения, предпочитая газоэлектрическую и ручную дуговую сварку, для автоматической сварки по флюсам лучше использовать тонкую проволоку. В связи со склонностью к росту зерна никелевые стали при сварке не следует подогревать. Только при низкой температуре окружающего воздуха целесообразен небольшой подогрев. При высоконикелевых и хромоникелевых аустенитных швах (все три стали) термообработка после сварки не требуется. Высокий отпуск проводят только на сварных соединениях стали 06НЗ при сварных швах такого же состава, что и свариваемая сталь (табл. 24). Таблица 24. Сведения по сварке никелевых хладостойких сталей

* Для аустенитных швов без термообработки, для перлитных — отпуск при 620° С

** ГЭ — газоэлектрическая, РД — ручная дуговая. АДФ — автоматическая дуговая под флюсом; КС — контактная стыковая

*** М - мартенсит; П — перлит, Ф — феррит Стали 06Г2НАБ и 06Г2АЮ благодаря очень низкому содержанию углерода после нормализации (состояние применения) почти не имеют эвтектоида (перлита), и поэтому их иногда называют бесперлитными. Высокие свойства, получаемые после нормализации, и особенно высокая хладостойкость, определяются очень мелким зерном, устойчивым против роста благодаря наличию нитридов алюминия и карбонитридов ниобия. Несмотря на повышенную устойчивость мелкого зерна против роста при нагреве, высокая температура нагрева в ОШЗ (околошовной зоне) приводит к некоторому укрупнению зерна и ухудшению хладостойкости, что на сталях рассматриваемого типа ощутимо уже при ручной дуговой сварке. Лучше всего эти стали сваривать газоэлектрической сваркой тонкой проволокой с наименьшим тепловым влиянием на прилегающий к сварному шву металл. Твердость и ударная вязкость в ЗТВ в этом случае сохраняются близкими к тем же свойствам свариваемой стали. Источник: Л.С. Лившиц. "Металловедение для сварщиков". Москва. Машиностроение, 1979. См. также:

|