Коррозионные испытания сварных соединений

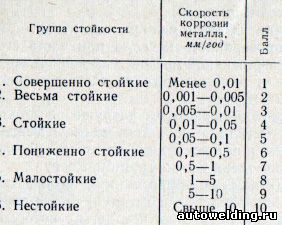

Сварные соединения из углеродистых, легированных и высоколегированных сталей, работающие в условиях химически активной среды, подвержены коррозии (разъеданию). По своему действию на металл коррозию разделяют на химическую и электрохимическую. Химическая коррозия представляет собой процесс непосредственного химического взаимодействия между металлом и средой, как, например, окисление железа на воздухе при высоких темпера турах с образованием окалины. Электрохимическая коррозия — это разрушение металла с участием электрического тока, который возникает при работе металла в воде, растворах кислот, солей и щелочей. Различают два вида коррозии: общая и межкристаллитная. При общей коррозии вся поверхность металла или часть его химически взаимодействует с агрессивной средой. С течением времени поверхность разъедается и толщина металла соответственно уменьшается. При межкристаллитной коррозии происходит разрушение металла по границам зерен. Внешне металл не меняется, но связь между зернами значительно ослабевает, и при испытании на изгиб в растянутой зоне образца образуются трещины по границам зерен. Испытывая сварные соединения на коррозионную стойкость, сварные образцы (для ускорения процесса испытания) подвергают действию более сильных коррозионных сред, чем те, в которых конструкцию будут эксплуатировать. Оценку стойкости сварных соединений против общей коррозии проводят несколькими методами. Весовой метод заключается во взвешивании сварных образцов размером 80 X 120 мм и толщиной 6—10 мм со швом посредине до и после испытания и определении потерь в весе (в г/м2) за определенное время. Усиление шва снимают. Перед испытанием образцы взвешивают с точностью до 0,01 г и замеряют их общую поверхность по всем шести граням. Затем образцы кипятят несколькими циклами по 24—48 ч в азотной или серной кислоте соответствующей концентрации в зависимости от условий работы сварного соединения. После кипячения с образцов мягкими скребками из дерева, алюминия или меди полностью удаляют продукты коррозии и образцы снова взвешивают. Вычитая вес образца после испытания из первоначального веса и отнеся разность к общей площади поверхности образца (в м2) и одному часу испытания, получают показатель коррозии по потере веса в г/м2*ч и пересчитывают его на потерю веса в г/м2*год. Скорость проникания коррозии П в мм/год определяют по формуле П = (К/δ)*10-3 где К — потеря веса, г/м2*год; δ — плотность металла, г/см3. Полученные расчетные данные сравнивают с данными ГОСТа. По ГОСТ 13819—68 оценку коррозионной стойкости черных и цветных металлов, а также их сплавов при условии их равномерной коррозии проводят по десятибалльной шкале коррозионной стойкости (табл. 15). Таблица 15. Десятибалльная шкала коррозионной стойкости

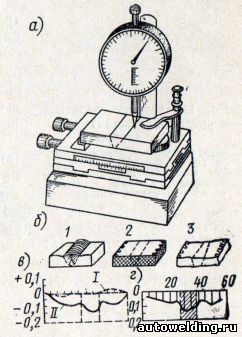

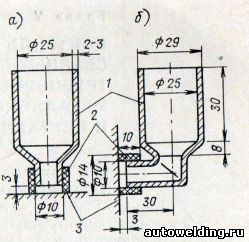

Коррозионную стойкость металлов при скорости коррозии 0,5 мм/год и выше оценивают по группам стойкости, а при скорости ниже 0,5 мм/год — по баллам.Этой шкалой нельзя пользоваться при наличии в металле межкристаллитной коррозии и коррозионного растрескивания. Профилографический метод состоит в определении степени коррозирования (глубины разъедания) различных участков сварного соединения (основного металла, зоны термического влияния и металла шва). Образцы испытают в среде, аналогичной по действию той, в которой будет работать сварное соединение, но более быстродействующей с определенным коэффициентом ускорения. Глубину разъедания измеряют с помощью специальных профилографов и профилометров (рис. 116), после чего на бумаге вычерчивают профиль сварного соединения после коррозии. При электрохимическом (потенциометрическом) методе определяют разность потенциалов в той или иной коррозионной среде между сварным швом, зоной термического влияния и основным металлом. Это дает довольно правильные представления о направлении процесса коррозии. Объемный метод применяют для коррозионных испытаний только основного металла. Он заключается в определении количества газов, образующихся в результате коррозии. При методе определения коррозионной стойкости по изменению механических свойств для испытания подбирают сильно действующую среду, как, например, раствор серной или соляной кислоты. Образцы выдерживают в коррозионной среде определенное время, а затем подвергают механическим испытаниям, по результатам которых судят о стойкости сварных швов против коррозии. Качественную оценку коррозионных поражений проводят внешним осмотром, а также исследованием с помощью лупы или микроскопа сварных соединений после коррозионных испытаний. Эта оценка служит дополнением к методам количественной оценки коррозионных поражений. Межкристаллитной коррозии подвержены главным образом аустенитные и аустенитно-ферритные нержавеющие стали с большим содержанием хрома.

Рис. 116. Определение коррозионной стойкости шва профилометром

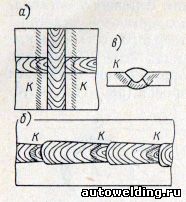

а — общий вид профилометра; б — образцы для испытаний: 1 — после сварки; 2 — перед испытанием; 3 — после испытания; в — профиль сварного соединения: I — до испытания; II — после испытания; г — глубина проникания коррозии При сварке этих сталей отдельные участки основного металла, расположенные по обе стороны от шва, подвергаются действию температур, которые могут вызвать распад твердого раствора и выпадение карбидов железа и хрома на границах зерен. Снижение содержания хрома приводит к потере коррозионной стойкости металла и развитию межкристаллитной коррозии (рис. 117), которая может поразить также участки шва, подверженные повторному воздействию сварочного нагрева.

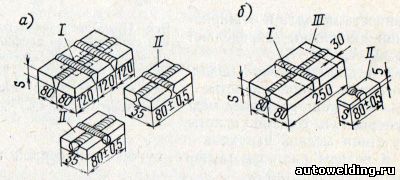

Рис. 117. Межкристаллитная коррозия в результате выпадения карбидов а — при сварке пересекающихся швов; б — при возобновлении сварки шва после смены электрода; в — при двустороннем сварном шве Испытания на межкристаллитную коррозию аустенитных, аустенитно-ферритных и аустенито-мартенситных коррозиестойких сталей проводят по ГОСТ 6032—58*. Образцы (рис. 118) вырезают механическим способом. Контрольную поверхность толщиной до 10 мм состругивают на глубину до 1 мм. Образцы толщиной более 10 мм вырезают поперек шва с таким расчетом, чтобы толщина его была 5 мм, а ширина равнялась толщине основного металла. Чистота поверхности образцов перед испытанием должна быть не ниже Δ7.

Рис. 118. Образцы для испытания на межкристаллитную коррозию

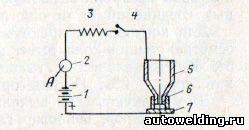

а — при толщине металла до 10 мм; б — при толщине металла более 10 мм; S — толщина металла: I — место вырезки образца; II — контрольная поверхность; III — отход Склонность металла к межкристаллитной коррозии определяют по методам A, AM, В: А — в водном растворе медного купороса и серной кислоты; AM — в водном растворе медного купороса и серной кислоты в присутствии медной стружки; В — в водном растворе медного купороса и серной кислоты с добавкой цинковой пыли. Все испытания проводят в колбе или специальном бачке из хромоникелевой стали с обратным холодильником. В реакционный сосуд загружают образцы и заполняют его соответствующим раствором на 20 мм выше образцов. Затем образцы кипятят в растворе: для метода А - 24 ч, AM - 15 или 24 ч; В - 144 ч. После кипячения образцы промывают, просушивают и загибают на угол 90°. При этом радиус закругления губок или оправки должен быть равен: при толщине образцов до 1 мм — 3 мм, от 1 до 3 мм - не более трехкратной толщины образца и свыше 3 мм — 10 мм. Поверхность в зоне изгиба образца тщательно осматривают с помощью лупы при увеличении в 8—10 раз. Если на поверхности будут обнаружены поперечные трещины, то это значит, что металл склонен к межкристаллитной коррозии и непригоден для эксплуатации. Кроме методов A, AM и В существуют еще методы Б и Д. При методе Б производят анодное травление участков поверхности деталей или зоны термического влияния. Металл сварного шва этим методом не контролируют. Метод Б основан на анодной поляризации и состоит в воздействии коррозионной среды и электрического тока на поверхность испытуемой детали. Сосуд для коррозионной среды (рис. 119) состоит из свинцовой воронки с резиновой манжетой, плотно прилегающей к поверхности контролируемой детали. Для испытаний собирают установку по схеме, приведенной на рис. 120.

Рис. 119. Сосуд для испытания анодным травлением

а — горизонтальных поверхностей; б — вертикальных поверхностей; I — свинцовая воронка; 2 — резиновая манжетка; 3 — поверхность контролируемой детали

Рис. 120. Электрическая схема для испытания методом анодного травления

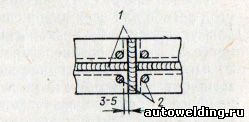

1 — источник постоянного тока; 2 — амперметр с ценой деления не более 0.1 а; 3 — реостат или магазин сопротивления; 4 — выключатель; 5 — свинцовый сосуд; 6 — резиновая манжета; 7 — контролируемый образец Испытания проводят по обеим сторонам сварного шва в шахматном порядке, а в случае перекрытых швов — во всех местах перекрещивания (рис. 121). Поверхность контролируемых участков шлифуют наждачной бумагой и промывают чистым авиационным бензином и спиртом. На отшлифованную поверхность плотно устанавливают сосуд и наливают в него 3—5 мл электролита (60% серной кислоты и 0,5% уротропина), включают электрический ток и в течение 5 мин подвергают металл коррозированию. Полярность устанавливают таким образом, чтобы испытуемое изделие служило анодом, а свинцовый сосуд — катодом. С помощью реостата устанавливают ток плотностью 0,65 а/см2 при напряжении 5—9 в.

Рис. 121. Схема проведения контроля перекрывающихся сварных швов методом анодного травления

1 — сварной шов; 2 — место анодного травления По прошествии 5 мин ток выключают, детали промывают водой и протирают спиртом. Образовавшиеся пятна на поверхности образца рассматривают под микроскопом при увеличении не менее чем в 30 раз. При контроле готовых сварных конструкций, когда применение микроскопа невозможно, допускается применение бинокулярной лупы или оптических трубок с 20-кратным увеличением. Если пятно анодного травления имеет однородный светлый или темный цвет, то это значит, что металл не склонен к межкристаллитной коррозии. Браковочным признаком является образование в нем непрерывной сетки. По методу Д образцы испытывают в кипящей 65% ной азотной кислоте. Перед испытанием образцы взвешивают на аналитических весах с точностью до 0,1 мг. Затем их помещают в стеклянную колбу с обратным холодильником, заливают кислотой из расчета не менее 9 мл кислоты на 1 см2 поверхности образца и кипятят в течение 48 ч. Всего проводят три цикла кипячения (каждый раз в новом растворе), промывая, просушивая, обезжиривая и взвешивая образцы после каждого цикла. Коррозионную стойкость определяют по скорости коррозии образцов, выраженной в мм/год за каждые 48 ч. Если скорость коррозии превысит 2 мм/год или будет иметь место ножевая коррозия, металл бракуют. Л.П. Шебеко, А.П. Яковлев. "Контроль качества сварных соединений"

|