Необходимость устранения напряжений и деформаций

Влияние сварочных деформаций, напряжений и перемещений на служебные характеристики сварных соединений и конструкций весьма многообразно. Укажем лишь на основные примеры отрицательного влияния. Остаточные напряжения отражаются на точности сварных конструкций при механической обработке и последующей эксплуатации. Определить расчетным путем величину ожидаемой деформации в реальных машиностроительных конструкциях в настоящее время не представляется возможным, если не говорить о простейших конструкциях, которые можно свести к пластине или балке. Известные данные свидетельствуют о том, что при небольшой величине снимаемого слоя металла по отношению к размерам обрабатываемого сечения решающее влияние на деформации оказывает не величина остаточных напряжений, а жесткость конструкции. Чем выше жесткость конструкции, тем менее скажется перераспределение напряжений и изменение момента инерции после механической обработки на ее деформации. Имеются, однако, и другие примеры, подтверждающие влияние жесткости деталей на их деформации. При обработке тонкостенные деталей с размером в поперечнике около 40 мм и длиной около 600 мм возникали деформации изгиба и скручивания, легко обнаруживаемые на глаз. Деформации могут возникнуть в процессе вылеживания. Однако это замечание относится почти исключительно к конструкциям из легированных сталей, когда в результате сварки появляется остаточный аустенит, который распадается с течением времени. Практически конструкции из углеродистых сталей самопроизвольно с течением времени не деформируются. Важным вопросом, слабо освещенным в научной литературе, является вопрос о деформации конструкций с остаточными напряжениями в процессе их эксплуатации. При первом нагружении конструкции рабочие напряжения, складываясь в некоторых зонах с остаточными напряжениями, достигают предела текучести металла и вызывают пластические деформации. Эти пластические деформации после устранения рабочих напряжений не исчезают и являются необратимыми. Деформации при первом нагружении происходят так, как при нагрузке конструкции, обладающейнесколько меньшей жесткостью В жестких конструкциях остаточные деформации, вызванные первым нагружением, не выходят за допустимые пределы и, как правило, не нарушают условий нормальной работы изделия. Влияние сварки на прочность сварных соединений при переменном нагружении определяется суммарным действием нескольких факторов: а) наличием остаточных напряжений, б) наличием концентраторов, свойственных сварным соединениям, в) изменением свойств металла под влиянием термомеханического цикла сварки. Остаточные напряжения в зависимости от их знака могут оказывать положительное и отрицательное влияниена прочность. Изменение свойств металла после сварки вследствие пластической деформации и эффекта термической обработки обычно происходит в сторону повышения прочности металла. Однако определяющим фактором для вибрационной прочности является наличие концентраторов напряжений, на фоне которых остаточные напряжения и изменение свойств металла оказываются не столь существенными. Единого мнения о влиянии этих факторов пока нет.

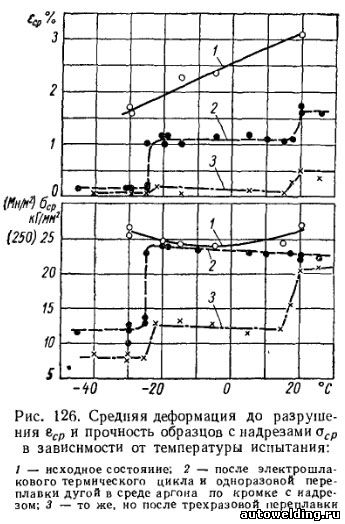

Пластические деформации и остаточные напряжения при наличии концентраторов в условиях пониженных температур могут оказывать резко отрицательное влияние на сопротивление сталей началу хрупкого разрушения. К таким сталям относятся кипящие стали. На рис. 126 представлены результаты исследования на стали Ст.З кп. На пластинах шириной 80 мм и толщиной 10 мм с двух сторон наносят щелевые надрезы шириной 0,25—0,3 мм и глубиной 6 мм. При испытании регистрируется среднее разрушающее напряжение по ослабленному сечению и средняя деформация до разрушения, измеренная на базе 15 мм против корня надреза. Образцы перед переплавкой по кромке (кривые 2 и 3) подвергались имитированному электрошлаковому термическому циклу для укрупнения зерна, характерному для зоны, нагревавшейся до температуры 1200° С. Корень надреза в образцах при переплавке претерпевает значительную пластическую деформацию, а затем при температурах 150—250° С в процессе охлаждения — интенсивное старение, что снижает пластичность металла. Остаточные напряжения могут понизить жесткость конструкции. Деформации при возрастании растягивающих напряжений происходят так, как если бы зоны с σ = σТ вообще отсутствовали в сечении. Очевидно, что жесткость сечения, оцениваемая, например, через EF или EJ, будет в этом случае ниже. Местная устойчивость тонкостенных элементов конструкции определяется величиной действующих в них напряжений — сжатия или сдвига. Нередко местная потеря устойчивости наступает от остаточных напряжений еще до приложения рабочих нагрузок. Естественно, что жесткость сварной конструкции, у которой имеются элементы, потерявшие устойчивость, будет ниже. Потеря местной устойчивости может явиться непосредственной причиной потери общей устойчивости. Очевидно, что замедленные разрушения при отсутствии рабочих нагрузок не могут развиваться без остаточных напряжений первого рода. При данном виде разрушения существенным является уровень остаточных напряжений. Коррозионная стойкость и прочность металла изменяются при наличии остаточных напряжений определенного уровня и схемы. Например, переход от одноосных напряжений к двухосным снижает стойкость титанового сплава ОТ4 в бромистометаноловой среде. Необходимость устранения деформаций сварных конструкций в производственных условиях вызывается следующими причинами. Деформации затрудняют сборку отдельных узлов, а в некоторых случаях делают ее даже невозможной. Значительные деформации заставляют увеличивать припуск на механическую обработку. Перемещения бывают настолько значительными, особенно у протяженных деталей, что не удается уложиться в отведенный припуск на механическую обработку. Коробление деталей ухудшает нередко качество последующей сварки деталей, например точечной или роликовой. Ухудшаются эксплуатационные качества изделий. Деформации грибовидности, например, уменьшают момент инерции сечения на несколько процентов. Деформации изгиба протяженных элементов уменьшают их устойчивость. При значительных деформациях изделие может не отвечать требуемым баллистическим свойствам, иметь повышенное сопротивление при движении в газе или жидкости. Может появиться вибрация отдельных элементов во время движения. В значительном числе случаев деформации приходится устранять только потому, что изделие не удовлетворяет проектным формам и эстетическим требованиям (вагоны, автомобили, холодильники и т. п.).

|