Способы предупреждения холодных трещин

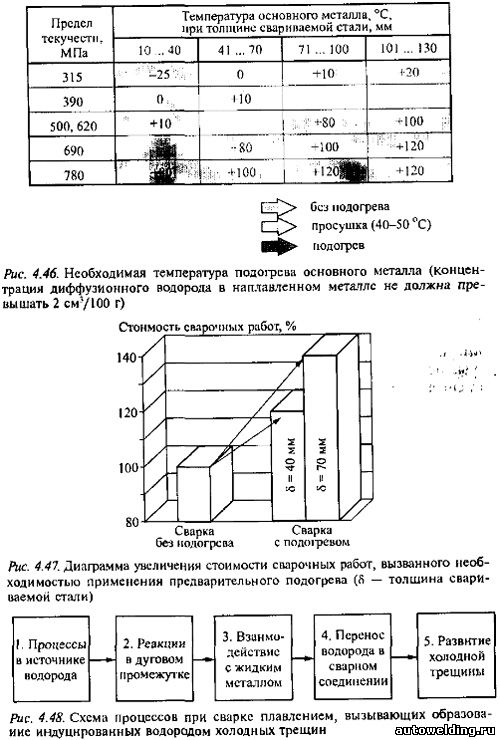

Для предупреждения холодного растрескивания современные технологии сварки предполагают применение предварительного и сопутствующего подогрева. Это энерго- и трудоемкие, а также дорогостоящие операции (рис. 4.46, 4.47), выполнение которых требует высокой технологической культуры производства. Однако они далеко не всегда обеспечивают отсутствие трещин в сварных соединениях. Кроме того, из-за высокой температуры изделий, вызванной подогревом, резко ухудшаются условия труда сборщиков и сварщиков. Поэтому в настоящее время изготовление конструкций, особенно из ВПНЛ сталей, без предварительного подогрева является одной из основных проблем дуговой сварки.

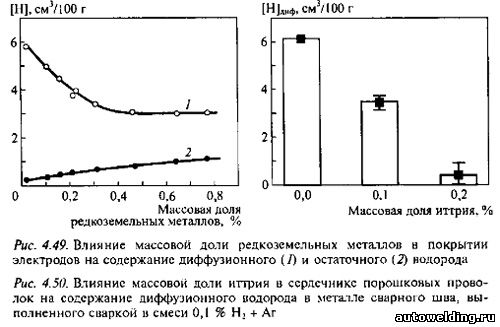

Как видно из изложенного выше, образование холодных трещин при сварке конструкционных сталей — это сложный и специфичный процесс. На его развитие влияет множество явлений с участием водорода. В общем виде этот процесс можно представить феноменологической схемой (рис. 4.48). Очевидна взаимосвязь стадий, контролирующих холодное растрескивание. Выяснение физической сути процессов на каждой из них является ключевым моментом в исследованиях по Проблеме холодных трещин. Как показано на схеме (рис. 4,48), первая стадия рассматриваемого явления — это процессы в источнике водорода. При дуговой сварке плавлением основным источником водорода являются влага и другие водород содержащие вещества в электродных покрытиях, флюсах, сердечниках порошковых проволок и др. В определенной степени этим источником можно управлять, применяя традиционный способ — термическую обработку сырьевых и готовых сварочных материалов. Однако в реальных условиях сварки полностью удалить водород из разрядного промежутка невозможно На абсорбцию водорода при сварке решающее влияние оказывают термо-плазмо-химические реакции в столбе дуги (рис. 4.48, вторая стадия). В свою очередь, на параметры плазмы столба дуги сильно влияют даже в малых количествах электроотрицательные элементы, в частности фториды, поступающие в разрядный промежуток и вызывающие контрагирование столба дуги. Это дает возможность управлять процессом абсорбции водорода металлом в условиях дугового разряда. Наиболее эффективным способом снижения восприимчивости к холодному растрескиванию является воздействие на свойства металла, определяющие перенос водорода в сварном соединении (четвертая стадия). Любая возможность замедления процесса переноса водорода будет снижать восприимчивость конструкционной стали к охрупчивающему влиянию водорода. Существенно понизить восприимчивость сварного соединения к холодному растрескиванию позволяет введение в металл шва ловушек водорода. Известно, что ловушками водорода в стали являются различные структурные дефекты, такие, как вакансии, растворенные атомы, дислокации, границы зерен и фаз, микро- и макропоры, неметаллические включения, частицы второй фазы и т. п. С точки зрения предотвращения образований, индуцированных водородом холодных трещин (ХТ), наиболее приемлемы два вида ловушек: 1) точечные ловушки — равномерно распределенные в объеме металла атомы элементов, способных образовывать с водородом парные кластеры (например, Ti—Н, В—Н и др.); 2) трехмерные ловушки — фазы аустенита в феррите (например, остаточный аустенит), А неприемлемыми являются такие ловушки, которые аккумулируют водород и одновременно могут инициировать трещины в сварном шве. Например, неметаллические включения, на которых образуются флокены, хрупкие включения, которые прочно связаны с матрицей и при деформации разрушаются по механизму микроскола, карбидные фазы. Значительное улучшение стойкости против разрушения вызывает введение в металл шва добавок редкоземельных элементов (рис. 4.49, 4.50). Предполагается, что эти элементы сорбируют водород, освобождая от него матрицу металла. Аналогичное полезное действие оказывают другие внутренние ловушки, в частности, мелкодисперсные равномерно распределенные в структуре стали частицы неметаллических включений — сульфидов и оксидов.

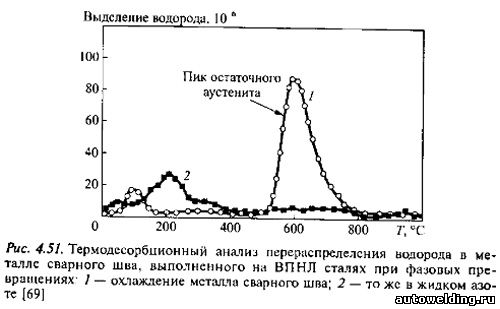

Ловушкой водорода может быть также остаточный аустенит. Растворимость водорода в аустените во много раз превышает таковую в феррите и мартенсите, поэтому аустенит является местом стока для водорода. Присутствуя в остаточном аустените, водород не оказывает вредного влияния на процесс растрескивания. Однако сталь, содержащая остаточный аустенит, в течение всего срока службы сварного соединения содержит постоянно потенциальный источник водорода (рис. 4.51).

Рассматривая процесс холодного растрескивания, необходимо различать два возможных способа влияния водорода: на процесс возникновения трещины и на характеристики ее роста (пятая стадия). Если в структуре металла уже существуют макро-трещины или трешиноподобные образования (предмет изучения классической механики разрушения), то устранение влияния водорода ие приведет к значительному улучшению характеристик трещиностойкости, поскольку она будет определяться характеристиками роста трещины. Вместе с тем для металла, где трещина растет с большой скоростью, важны особенности влияния водорода на зарождение трещин, а не на характеристики их роста. Известно, что на чувствительность конструкционных сталей и сварных соединений к воздействию водорода могут существенно влиять многочисленные и разнообразные металлургические и технологические факторы. Их влияние связано с тем, что крупные включения, непровары, раковины, макропоры, царапины, а также подобные дефекты могут быть концентраторами напряжений, снижающими стойкость против образования холодных трещин. Наконец, поскольку риск холодного растрескивания зависит прежде всего от содержания углерода в стали, то для сварной конструкции следует выбирать марки сталей, имеющих требуемые механические свойства при минимально возможном содержании углерода. Кроме химического состава стали, необходимо учитывать ее начальную микроструктуру, сформированную в процессе выплавки, рафинирования и последующей термомеханической обработки. Такая обработка в некоторых современных технологиях производства сталей может быть достаточно сложной, а микроструктура может содержать метастабильные фазы, обеспечивающие высокие механические свойства. Под влиянием термического цикла сварки эволюция микроструктуры с такими фазами может привести к существенному изменению механических характеристик зоны термического влияния. Походня И.К. "Металлургия дуговой сварки. Взаимодействие металла с газами" См. также: Холодные трещины в сварных соединениях

|