Сварка высоколегированных сплавов на никелевой основе

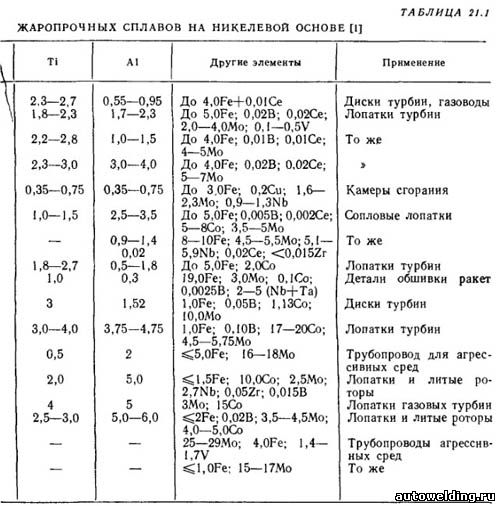

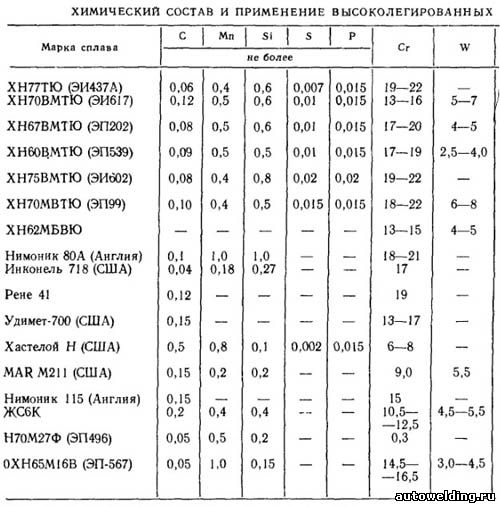

Состав, структура и назначениеВысоколегированные сплавы никеля обладают наряду с высокой жаропрочностью и окалиностойкостью значительной коррозионной стойкостью в газовых, соляных и жидкометаллических средах и могут эксплуатироваться до температур 1000—1100°С (табл. 21.1). Никелевые сплавы делят на две группы: гомогенные нетермоупрочняемые и гетерогенные термоупрочняемые дисперсионным твердением.

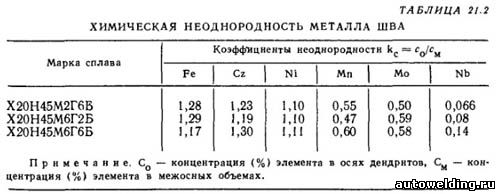

Термоупрочняемые гетерогенные сплавы никеля могут иметь несколько исходных состояний. В закаленном состоянии сплавы имеют наименьшую жаропрочность, но наибольшую пластичность (в том числе штампуемость и другие технологические свойства) В дисперсно-упрочненном (состаренном) состоянии пластичность минимальна, а жаропрочность максимальна и зависит от объема, химического состава и морфологии, упрочняющих фаз. Главная роль в обеспечении жаропрочности никелевых сплавов принадлежит γ'-фазе, общее количество которой пропорционально содержанию Ti + Al или Nb + Al. При ∑(Ti, Аl) >8% доля γ'-фазы достигает 60% (по массе). Под γ'-фазой понимают интерметаллиды типа Ni3 (Ti, Al), Ni3Al, Ni3Nb, Al), имеющие ГЦК решетку. Они когерентны, выделяются в объеме матрицы при старении и обеспечивают дисперсное твердение сплава. В комплексно-легированных сплавах γ'-фаза имеет сложный состав, так как никель и алюминий могут замещаться другими элементами. Положительное влияние на механические свойства γ'-фазы состоит в том, что, выделяясь в объемах зерен при температурах 600—950 °С в виде большого числа когерентных мелкодисперсных частиц, она создает эффективные барьеры для движения дислокаций. В то же время γ'-фаза значительно пластичнее карбидов, а прочность ее возрастает с увеличением температуры. Наряду с основными фазами возможно образование ряда побочных некогерентных фаз, которые, выделяясь по границам зерен вследствие сегрегации или лнквацни, приводят к охрупчиванню сплавов: η-фаза (Ni3Ti), σ-фаза (FeCr), карбиды (Ме23С6 и Ме6С), бориды (Ме3В2). В перестаренном состоянии (старение при повышенных температурах) сплавы имеют промежуточные значения жаропрочности и пластичности вследствие коагуляции упрочняющих фаз. Свариваемость никелевых сплавовСтруктура, свойства металла шва и зоны термического влиянияПервичная структура металла шва высоколегированных никелевых сплавов формируется путем зарождения на подложке — оплавленных зернах основного металла — укрупненных столбчатых кристаллитов, конкурентный рост которых приводит к выклиниванию других, неблагоприятно ориентированных кристаллитов и прекращению их роста. Эта особенность однофазной кристаллизации приводит к резкому укрупнению кристаллитов в швах и является первым фактором понижения свариваемости. Второй фактор — высокий уровень легирования расплава; он обусловливает в литом металле на периферии шва ячеисто-дендритный и дендритный (в центре) тип субструктуры со значительно выраженной ликвационной неоднородностью (табл. 21.2)

Основное следствие ликвации — неоднородность химического состава, приводящая к образованию в шве менее эффективных интерметаллидных фаз по сравнению с фазами в основном металле. Так, в результате преимущественной ликвации титана в зонах ликвации будет при старении выделяться фаза Ni3Ti, обладающая меньшей жаропрочностью и тугоплавкостью, чем γ'-фаза. Третий фактор — транскристаллитность швов, в центре которых на больших скоростях сварки формируется «зона слабины» — стык двух фронтов кристаллизации с явно выраженной зональной ликвацией. При малых скоростях сварки в центре шва образуются осевые кристаллиты, по граням которых возникают две зоны срастания боковых и осевых кристаллитов, также характеризуемые пониженными свойствами.

Изменения структуры в ЗТВ: - укрупнение зерна в гомогенных сплавах;

- растворение упрочняющих фаз в гетерогенных сплавах в зоне, нагреваемой выше 900 °С, фиксируемое по изменению твердости;

- оплавление фаз в перестаренных сплавах;

- перестаривание (при сварке состаренных сплавов), приводящее к укрупнению упрочняющих фаз.

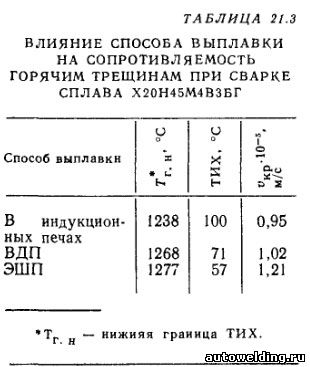

Развитие указанных негативных явлений зависит от длительности высокотемпературного нагрева, исходного состояния сплава и его химического состава, определяющего стабильность фаз при нагреве. Трещины при сваркеПри сварке гомогенных никелевых сплавов (типа Х20Н45, ХН69ВТ, ХН78Т) возможно образование кристаллизационных и подсолидусных горячих трещин в металле шва. При сварке гетерогенных сплавов наряду с возникновением горячих трещин в шве более вероятно их появление в ЗТВ, где велика протяженность ТИХ из-за наличия легкоплавких ликватов (В и т. д.) и мала пластичность из-за крупнозернистой структуры. Металлургические способы предотвращения горячих трещин: повышение чистоты сплавов по примесям (переплав, гранульная металлургия) (табл. 21.3);

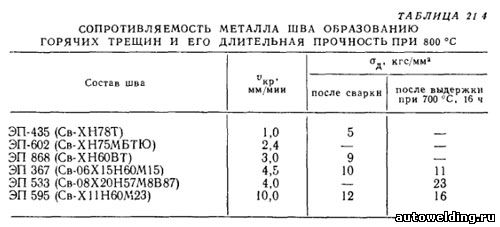

ограничение полноты рекристаллизации при прокатке сплавов, позволяющее инициировать рекристаллизацию при сварке и соответственно снизить сегрегацию в условиях ускоренной миграции границ зерен в ЗТВ при сварке; сварка в аустенитизированном или перестаренном состоянии. Значение vкр, несмотря на неизменность химического состава шва, при сварке в аустенитизированном состоянии повышается в 1,5—2 раза. Технологические способы предотвращения трещин: снижение до минимума погонной энергии (сварка неплавящимся электродом, ЭЛС, лазер, импульсная дуга); ограничение скорости сварки; применение электромагнитных полей и других внешних воздействий для измельчения элементов первичной структуры; применение теплопроводящей оснастки и охлаждающих сред (подача паровоздушной смеси на сварочную ванну). Сопротивляемость образованию горячих трещин наиболее употребляемых присадок приведена в табл. 21.4.

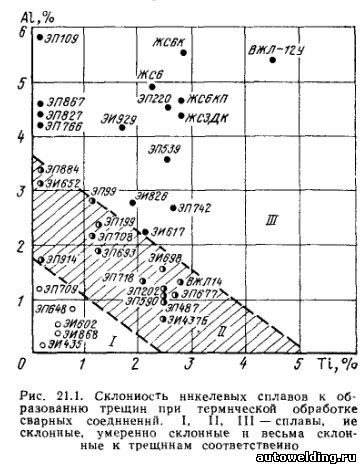

Трещины при послесварочной термообработкеТермообработка сварных соединений производится с целью снятия сварочных напряжений, а для гетерогенных термоупрочняемых сплавов — и для восстановления жаропрочности в сварном соединении. Наиболее эффективно сочетание закалки и старения. На этапе медленного нагрева в интервале дисперсионного твердения возникают трещины. Сплавы с ∑(Ti + Al)≥4% весьма склонны к трещинам при термообработке сварных соединений. Сравнительная оценка склонности к таким разрушениям при термообработке дана на рис. 21.1.

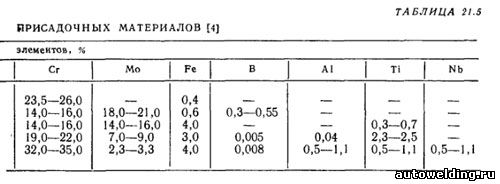

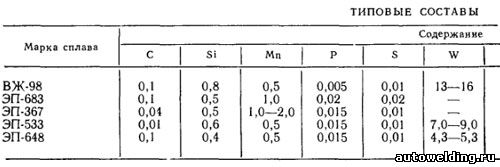

В сплавах, легированных Nb вместо Ti, ослаблена интенсивность старения. Это позволяет на первом этапе старения снизить сварочные напряжения по механизму релаксации, а на втором — повысить жаропрочность старением. Такие сплавы, например ХН62МБВЮ (ЭП-709) с упрочняющей γ'-фазой Ni3 (Nb, Аl),не склонны к образованию трещин в процессе термообработки при сохранении значительной жаропрочности до 800 °С. Также способствуют предотвращению трещин при термообработке всеспособы рафинирования сплавов, измельчения зерна в ЗТВ, снижение сегрегаций по их границам, сведение к минимуму времени высокотемпературного нагрева при сварке и повышение скорости нагрева при послесварочной термообработке до 60 °С/мин и выше. Охрупчивание при эксплуатацииВысокотемпературное. В процессе длительной высокотемпературной эксплуатации происходит снижение предела длительной прочности и пластичности основного металла и сварных соединений. Однако интенсивность их снижения выше для металла шва и ЗТВ, особенно в условиях циклического высокотемпературного нагружения по следующим причинам: изменение морфологии γ'-фазы в результате высокотемпературной деформации при сварке, приводящее к пластинчатой форме выделений η-фазы с ромбической решеткой, некогерентной матрице; преобразование первичных карбидов МеС во вторичные Ме6С и Ме23С6, имеющие пластинчатую форму и выпадающие на границах; образование оксидов Ме2O, способствующих диффузионному окислению сплавов по межзеренным границам; разнозернистость металла в ЗТВ; межзеренное проскальзывание в ЗТВ в процессе сварки, приводящее к зарождению трещин у включений и ступенек, образовавшихся при выходе дислокаций на границах. Чем короче длительность высокотемпературного нагрева при сварке и меньше разница в сопротивлении деформированию металла шва, ЗТВ и основного металла, тем слабее развиваются указанные необратимые изменения, выше эксплуатационные свойства и свариваемость сплавов. Под воздействием агрессивных сред охрупчивание металла вызывается преимущественно сульфидной и межкристаллитной коррозией. Сульфидная коррозия связана с образованием легкоплавких сульфидов никеля NiS (Tпл = 810 °С) при наличии в газовом потоке сернистых соединений. Сульфиды имеют больший объем, что вызывает разрыхление металла и проникновение сульфидов по границам зерен, особенно сильное в восстановительных средах, где нет плотных окисных защитных пленок. Чем крупнее зерно в ЗТВ, чем больше напряжения и длительность высокотемпературного нагрева при сварке, тем ниже стойкость сварных соединений против газовой коррозии по отношению к основному металлу. Межкристаллитная коррозия вызывается распадом твердого раствора при сварочном нагреве в интервале 550—750 °С и выпадением карбидов в результате диффузии С и Сr на границах зерен. В условиях контакта с электропроводной средой образуется многофазная система анод—катод, что приводит к растворению наиболее электроотрицательной фазы, располагающейся вдоль границ зерен. Подавлению склонности швов к межкристаллитной коррозии способствует легирование ниобием, исходя из соотношения Nb/C≥20 при работе соединений ниже 550 °С и Nb/C≥40 при более высоких температурах длительной эксплуатации, ограничение содержания С не более 0,03—0,06 % и аустенитизация сварных соединений. Радиационное. Под воздействием нейтронов, α-частиц в кристаллической решетке металлов образуются гелиево-водородная фаза, а также вакансии, так как атомы твердого тела выбиваются из своих регулярных положений и переходят в междоузлия, что снижает пластичность. Высокотемпературные свойства под действием облучения изменяются по различным законам в зависимости от химического состава сплавов и его структуры. Наиболее сильно снижаются длительная прочность у дисперсионно-твердеющих сплавов (особенно для сварных швов), содержащих Со, N, В и др. Значительно меньшее влияние оказывает нейтронный поток на гомогенные сплавы, не склонные к дисперсионному твердению. Их свойства восстанавливаются после отжига при 0,5Tпл К. Свариваемость облученного материала (что важно при разработке ремонтной технологии ядерного оборудования) также понижена в связи с повышенной склонностью к порообразованию, а также к образованию горячих трещин в ЗТВ по механизму гелиевой хрупкости. Выбор сварочных материалов и технологии должен быть направлен на снижение гетерогенности швов и концентрации высокотемпературных деформаций, влияющих не только на появление горячих трещин, но и на длительную прочность сварных соединений. Технология сварки и свойства соединенийВыбор сварочных материаловПри выборе сварочных материалов необходимо предотвратить горячие трещины в шве и ЗТВ, трещины при термообработке, а также обеспечить равную жаропрочность сварных соединений и основного металла. При сварке гомогенных сплавов применяют присадочные проволоки, близкие по химическому составу к основному. Отличия состоят в увеличении доли элементов, повышающих энергию активации процессов диффузии (Мо, W, Мn), и в уменьшении упрочняющих добавок (Ti, Аl). Типовые составы присадочных материалов приведены в табл. 21.5.

При сварке гетерогенных сплавов с большим содержанием Ti и Аl применяют присадочные проволоки, в которых часть титана заменена ниобием. Выбор режимов сваркиПри сварке плавлением гомогенных сплавов главная проблема выбора режимов — сохранение жаропрочных свойств сплавов в зоне сварки, а при сварке гетерогенных сплавов — предотвращение трещин при послесварочной термообработке. Наиболее общий принцип выбора режимов — максимально возможное сокращение времени высокотемпературного нагрева, увеличение скорости охлаждения и уменьшение размеров сварочной ванны, снижение сварочных напряжений. Указанные требования выполняются при сварке наиболее концентрированным источником энергии — лазерным или электронным лучом на скорости ≤50 м/ч. Выбор режимов сварки давлением обусловлен более высокой жаропрочностью сплавов и электросопротивлением. Поэтому с увеличением доли легирующих элементов давление на электродах увеличивают, а силу тока снижают. Чтобы уменьшить перегрев, электроды и изделие помещают в воду или омывают струями воды. Перед сваркой поверхности деталей тщательно зачищают или обезжиривают травлением. Сплавы с большим содержанием ∑(Ti + А1) >4 % являются плохосвариваемыми. Такие сплавы рекомендуют соединять диффузионной сваркой и пайкой.

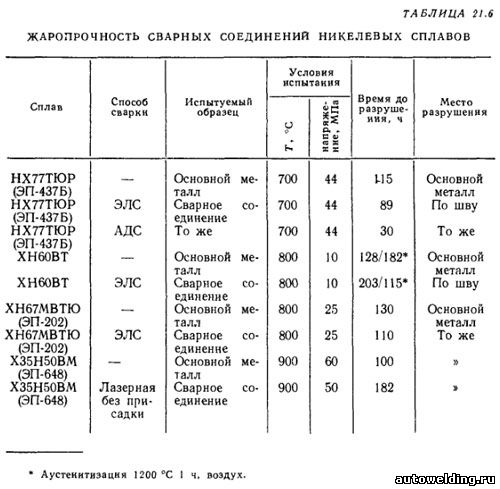

Выбор режимов послесварочной термообработки. Для гомогенных сплавов рекомендуется аустенитизация сварных узлов при температуре 1050—1200 °С, которая приводит к растворению избыточных фаз, а также к снятию сварочных напряжений, что повышает работоспособность сварных соединений в коррозионных средах (табл. 21.6.).

При сварке гетерогенных дисперсионно-упрочняемых сплавов послесварочная термообработка включает аустенизацию и стабилизирующий отжиг. Более эффективна двукратная обработка, которая формирует глобулярную структуру карбидов и γ'-фазы по границам. Последующее двухступенчатое старение при 900 °С, 8 ч и при 850 °С, 15 ч приводит к выделению γ'-фазы в объемах зерен и стабилизирует структуру для последующей высокотемпературной эксплуатации, но не изменяет морфологию карбидов. Качественные сварные соединения жаропрочных никелевых сплавов обнаруживают высокие значения жаропрочности и сопротивляемости термической усталости, мало отличающиеся от таковых для основного металла (табл. 21.6).

|