Сварочное оборудование - Оборудование для лазерной сварки

Оборудование для лазерной сварки

Оборудование для лазерной сварки состоит из источника когерентного излучения — технологического лазера, системы транспортировки и фокусировки излучения, системы газовой защиты изделия, системы относительного перемещения луча и изделия. Технологические лазеры можно разбить на две основные группы: твердотельные и газовые. Лазер состоит из излучателя и источника питания.

Твердотельные лазеры

В излучателях твердотельных лазеров в качестве рабочего тела используются активные элементы из рубина, стекла с присадкой ионов неодима, алюмоиттриевого граната (АИГ) с неодимом. «Накачку» (возбуждение активного элемента) осуществляют световым потоком (от мощных дуговых криптоновых ламп). Длина волны излучения в зависимости от материала рабочего тела 0,37—1,064 мкм. Электрический к. п. д. 1—3 %. Основные функциональные узлы излучателя (рис. 6.5): «рабочее тело», система «накачки», включающая электрические лампы и отражатель, концентрирующий световую энергию на рабочем теле, система охлаждения, резонатор. Лазеры работают в непрерывном и импульсном режимах. Последний реализуется либо модуляцией добротности при непрерывной «накачке», либо импульсной «накачкой».

Газовые лазеры

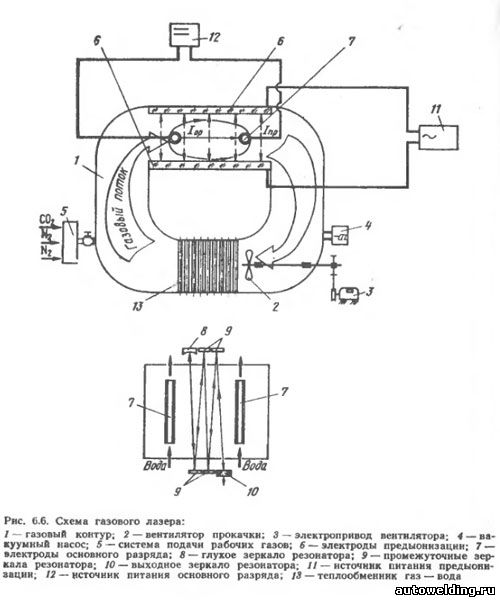

В технологических газовых лазерах в качестве рабочего тела в основном используется смесь СO2, N2 и Не при давлении 2,66—13,3 кПа. Возбуждение рабочего тела осуществляется электрическим разрядом. Два последних газа обеспечивают передачу энергии возбуждения молекуле СО2 и благоприятные условия горения разряда. Длина волны излучения 10,6 мкм. Электрооптический к. п. д. 5—15 %. Основные функциональные узлы лазера (рис. 6.6):

вакуумплотный замкнутый контур, внутри которого смонтировано устройство для прокачки рабочей смеси газов, являющаяся частью контура электроразрядная камера, резонатор; вакуумный насос для откачки контура; система охлаждения рабочей смеси и оптических систем; источник питания; система управления; системы коммутации и измерения лазерного излучения. По способу охлаждения рабочей смеси — диффузное (медленная прокачка) и конвективное (быстрая прокачка) — лазеры делятся на две группы. Первая из них применяется в трубчатых однолучевых лазерах со сравнительно малой мощностью и в многолучевых лазерах, например типа МТЛ-2 и «ИГЛАН» (ЛН-2,5 НМ). Вторая — со скоростью прокачки газа до 100 м/с — в лазерах мощностью кВт. По направлению газового потока относительно электродов газоразрядной камеры и зеркал резонатора последняя группа делится на лазеры с продольной прокачкой: ИЛГН-707, VFA-500-5000; RS-1200-5000 (трубчатые лазеры) и поперечной прокачкой: модели 971, 973, 820, ЛГТ-2.01, ЛГТ-2.02, Плутон-1 (ЛН-1,2НО). ТЛ-1,5, ТЛ-5М и т. п. Возбуждение (накачка) рабочего газа осуществляется: разрядом постоянного тока (лазеры ЛН-1,2НО, 1Л-5М, модели 973, RS-1000 и др.); высокочастотным разрядом (лазеры VFA-1200; VFA-2500); разрядом постоянного тока с импульсной предыонизацией (лазеры ЛГТ-2.01; ЛГТ-2.02). Мощные электроионизационные лазеры с предыонизацией пучком электронов, созданные в СССР и за рубежом, к настоящему времени широкого применения не получили.

Многопроходные устойчивые (ЛГТ-2.01, модель 973, RS-1500) и неустойчивые (ТЛ-5М) резонаторы лазеров обеспечивают качество излучения с расходимостью 5—1 мрад. В устойчивых резонаторах выходное зеркало, как правило, изготовляют из селенида цинка. Качество материала и обработки этого элемента в значительной мере определяет качество излучения лазера. Глухое и промежуточные зеркала устойчивых резонаторов, а также выходное зеркало неустойчивых резонаторов изготовляют из меди, кремния и других материалов с покрытиями, обеспечивающими коэффициент отражения 98—99,6% для длины волны 10,6 мкм.

Охлаждение оптики и юстировочных узлов резонатора осуществляется обычно термостабилизированной двухконтурной водяной системой, а охлаждение рабочего газа теплообменником газ — вода с развитой рабочей поверхностью.

Система управления лазеров обеспечивает заданный цикл работы, необходимые блокировки, стабилизацию основных параметров и выполнена на лазерах ЛГТ-2.01, RS-1000, моделях 971 и 973 в виде релейной схемы и отдельных электронных блоков. Управление лазерами ЛГТ-2.02, ТЛ-1,5, VFA и модели 825 осуществляется микроЭВМ. Коммутация лазерного излучения осуществляется либо внешним поглотителем, являющимся одновременно калориметрическим индикатором мощности излучения с постоянной времени от 5 до 30 с, либо коммутацией электрического разряда в камере. Для индикации мощности в процессе сварки или резки используется ответвитель в виде вращающегося пропеллера, направляющего 1—3% мощности на болометрический или другой датчик. В случае, если глухое зеркало резонатора пропускает часть излучения, датчик устанавливается непосредственно за ним. Постоянная времени датчиков 100—1 мс.

Лазеры с расходимостью 1—2 мрад рекомендуется использовать для резки, сварки и термообработки, 2—3 мрад — для сварки и термообработки, >4 мрад — только для термообработки.

Система транспортировки и фокусировки излучения

Система транспортировки и фокусировки излучения СТФЛ состоит из защитных лучепроводов, отклоняющего зеркала и фокусирующего устройства. Отклоняющее зеркало изменяет ход луча и направляет его в зону обработки. Для маломощных твердотельных лазеров с длиной волны излучения 1,06 мкм с этой целью используются призмы полного внутреннего отражения и интерференционные зеркала с многослойным диэлектрическим покрытием. Для СO2-лазеров применяют медные зеркала, для мощных лазеров — зеркала с водяным охлаждением.Фокусирующее устройство — тубус, установленный с возможностью перемещения относительно поверхности обрабатываемого изделия, в котором закреплена линза из оптического стекла — для твердотельных лазеров, из хлорида калия или селенида цинка с интерференционным просветляющим покрытием — для СO2-лазеров Защита линз (кроме стеклянных) от продуктов, выделяющихся при обработке изделия, осуществляется шторкой, образуемой продуваемым очищенным и осушенным воздухом. Для получения высоких плотностей мощности (5 МВт/см2), обеспечивающих «кинжальное» проплавление при сварке, фокусное расстояние линз не должно превышать 10— 15 см. Уменьшение фокусного расстояния также нежелательно из-за трудности защиты линз от продуктов деструкции и увеличения сферической аберрации. Применяются, кроме того, фокусирующие устройства с отражательной оптикой в виде одного фокусирующего зеркала или разных вариантов объектива Кассегрена.

Система газовой защиты

Система предназначена для предотвращения окисления металла сварного шва, в том числе его корня, и включает сопла разнообразной конструкции. Конструкция сопел, кроме того, должна обеспечивать сдув паров и брызг, образующихся при сварке, в сторону от оси лазерного луча. В зависимости от химической активности свариваемых металлов, мощности излучения лазера и требующейся глубины проплавления используется конкретная конструкция сопла и подбирается состав подаваемого в зону обработки газа.

Система относительного перемещения луча и изделия

Относительное перемещение луча и изделия реализуется обычно за счет движения детали, осуществляемого манипулятором с ЧПУ с разным числом степеней свободы в зависимости от требующейся сложности обработки. Скорость перемещения 40—400 м/ч. В случае обработки массивных и крупногабаритных изделий рационально перемещать луч с помощью подвижных зеркал. Наибольший интерес представляет система с рабочим инструментом, закрепленным в руке антропоморфного робота. Излучение от лазера к инструменту передается через зеркала, установленные в шарнирных узлах робота.

Читать: