Выполнение стыков балок и стержней

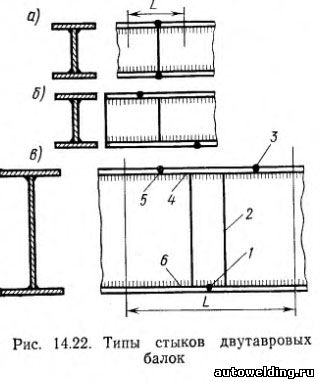

При монтаже конструкций нередко возникает необходимость стыковки балок. Типы стыков балок двутаврового сечения показаны на рис. 14.22. Раздвинутый стык (рис. 14.22,б) применяют как технологический. При монтаже обычно используют совмещенный стык (рис. 14.22,а), выполняя его ручной сваркой или полуавтоматом в СО2. Назначая последовательность выполнения швов поясов и стенки, необходимо иметь в виду следующее. Если в первую очередь сварить стыки поясов, то стык стенки придется выполнять в условиях жесткого закрепления, что может способствовать образованию трещин в процессе сварки. Когда вначале сваривают стык стенки, в стыках поясов возникает высокий уровень остаточных напряжений растяжения, что может снизить усталостную прочность при работе на изгиб. Для облегчения условий сварки стыка участки поясных швов балки длиной L (рис. 14.22,а) иногда не доваривают, а выполняют их после сварки стыковых швов. Так как поперечная усадка свариваемого последним шва будет восприниматься элементом длиной L, то значение остаточных напряжений окажется меньше, чем при жестком закреплении. Однако в элементах, свариваемых в первую очередь, появление свободного участка L может вызвать коробление из-за потери устойчивости под напряжением сжатия. Для каждого конкретного случая в зависимости от перечисленных факторов (опасности возникновения трещин при сварке, условий работы стыка балки в конструкции, размеров поперечных сечений элементов) оптимальная технология выполнения стыка может быть различной.

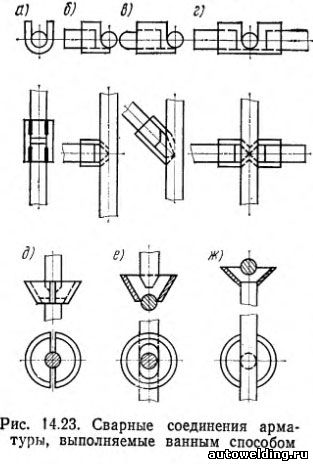

Стык, показанный на рис. 14.22,в, применяется сравнительно редко, когда нужно исключить ручную сварку. Вставки вертикальной стенки и верхнего пояса позволяют выполнять швы автоматами, причем пояса сваривают многопроходной сваркой, а стыки стенки — однопроходной с принудительным формированием. Последовательность выполнения швов показана на рис. 14.22,в цифрами. Непосредственная сварка стыковых соединений с полным проплавлением всего сечения профильных элементов требует высокой квалификации сварщика и тщательного контроля. При изготовлении конструкций, работающих под статической нагрузкой, часто применяют соединения с накладками, приваренными к соединяемым элементам угловыми швами. Такие соединения технологически проще, хотя и требуют дополнительного расхода металла. Для конструкций, работающих в условиях вибраций, соединения с накладками непригодны. Частным случаем стыков балок является стык рельсов. Сварку рельсов выполняют преимущественно на контактных стыковых машинах мощностью 300—600 кВА методом оплавления с подогревом. Весь цикл подготовки рельсов, сварки и последующей обработки стыков производят в поточных механизированных линиях специальных рельсосварочных предприятий и рельсосварочных поездов. На этих линиях сваривают плети бесстыкового пути длиной до 800 м, а также звенья длиной 25, 37 и 50 м из новых и старых годных рельсов, снятых с пути. Получила также развитие контактная сварка в пути с помощью передвижных машин ПРСМ. Такая передвижная машина представляет собой железнодорожную платформу, на которой располагаются аппаратура и источник электроэнергии, а также смонтированы конструкции для перемещения двух сварочных головок в процессе работы. При изготовлении арматуры железобетона стыки стержней в условиях завода сваривают оплавлением на контактных стыковых машинах. В условиях монтажа широко используют ванную и электрошлаковую сварки, когда между торцами свариваемых стержней ванна расплавленного металла сохраняет жидкое состояние на протяжении всей сварочной операции. Сварка может производиться при расположении стержней под любым углом друг к другу. Чтобы предотвратить растекание жидкого металла и обеспечить формирование шва, применяют съемные инвентарные формы, а при ванной сварке также стальные остающиеся формы-подкладки. На рис. 14.23 показаны примеры подготовки соединений для ванной сварки с остающимися стальными формами. При сборке встык (рис. 14.23,а), под углом (рис. 14.23,б, в) и с пересечением (рис. 14.23,г) стержней, расположенных в горизонтальной плоскости, разделка торцов не производится, сварка выполняется одиночным покрытым электродом. Вертикальные стыки обычно выполняют также одноэлектродной сваркой с применением чашеобразных стальных форм, торец верхнего стержня имеет скос (рис. 14.23,д). Сборка под сварку пересекающихся стержней показана на рис. 14.23,е, ж.

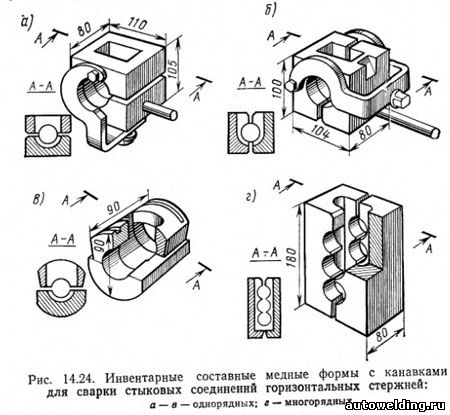

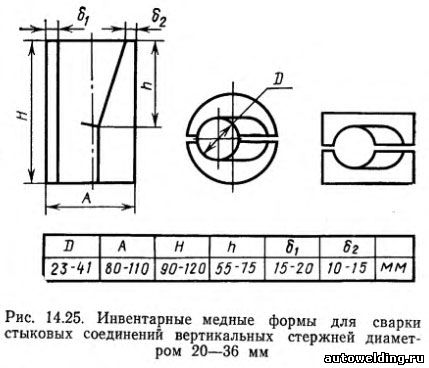

Следует иметь в виду, что сварные соединения с остающейся формой не поддаются визуальному контролю и плохо поддаются контролю просвечиванием. Кроме того, производительность ванной сварки с остающейся формой существенно ниже ванной и элсктрошлаковой сварки в инвентарных формах (медных, двух слойных, керамических, графитовых). При выполнении монтажных стыков сборных железобетонных элементов ванную сварку с остающимися стальными формами применяют в случае коротких выпусков стержней арматуры, когда нет возможности производитьсварку в инвентарных формах. При достаточной длине выпусков использование инвентарных форм более целесообразно, но для этого требуется высокая точность сборки концов стержней, осуществляемая с помощью комплекса кондукторов и шаблонов. В конструкции медных форм обычно имеется канавка по периметру шва. Такое усиление требуется для сварных соединений, выполняемых многоэлектродной ванной или электрошлаковой сваркой и предназначенных для эксплуатации только под действием статической нагрузки. Для сварки соединений, работающих при переменных нагрузках, применяют медные формы без канавок и сварку осуществляют одиночными электродами. Для стыков горизонтальных стержней применяют формы с разъемом как в горизонтальной (рис. 14.24,а, в), так и в вертикальной плоскости (рис. 14.24,б, г). Закрепление их на стержнях производят накидной скобой, шарнирно соединенной с одной из половин (рис. 14.24,а, б). Для стыков вертикальных стержней применяют формы из двух половин с разъемом в вертикальной плоскости. Характерные размеры таких форм для сварки стержней диаметром 20—36 мм показаны на рис. 14.25.

|