Изготовление кузовов вагонов

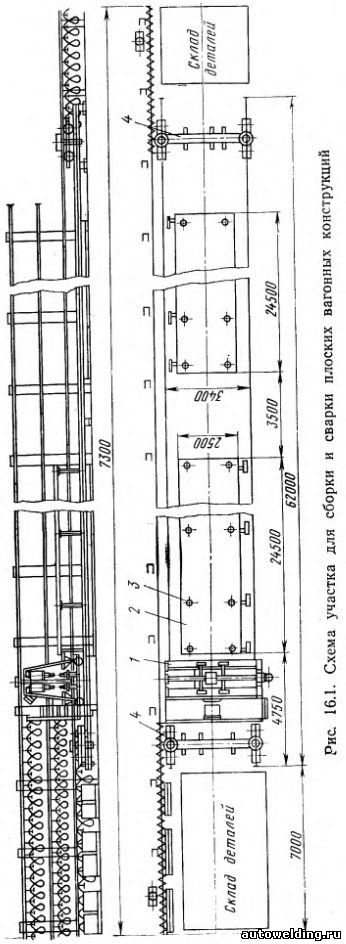

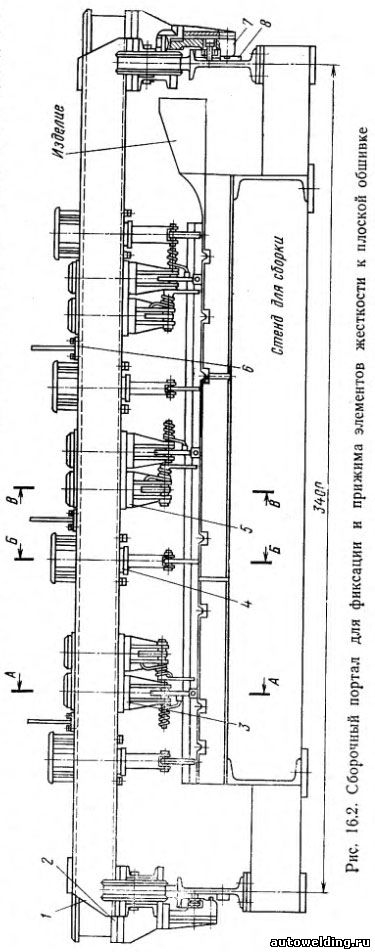

При изготовлении кузовов пассажирских вагонов преимущественно используют шовную и точечную контактную сварку. Общей сборке предшествуют сборка и сварка крупногабаритных узлов: крыши, боковых стен, настила пола, концевых и тамбурных стен. Производство носит, как правило, мелкосерийный характер. Для него характерно поточное производство с локальной механизацией отдельных работ и широким использованием цеховых кранов. Плоские узлы кузова собирают и сваривают на специальных стендах 2 (рис. 16.1), обслуживаемых двумя сборочными порталами 4 и сварочной машиной 1. Когда сварочная машина работает на одном из стендов, на другом стенде собирают следующий узел. При выполнении сборочной операции обшивку укладывают на стенд по фиксаторам и с помощью соответствующей сборочной скобы производят раскладку, прижим и прихватку элементов жесткости. Для этого сборочный портал 1 (рис. 16.2), несущий комплект элементов жесткости на кронштейнах 6, перемещают вдоль стенда по рельсовым направляющим, задавая его фиксированное положение с помощью щупов 7 и призм 8 с последующим закреплением концевыми пневмо-фиксаторами 2. Проектное положение очередного элемента жесткости задают механизмы 3 и 5 от пневмоцилиндров поворотом коромысел 11 и 12 и упоров 11 и 13. Прижатие элементов к обшивке с созданием предварительного изгиба под сварку обеспечивают пневмоцилиндры 9 с прижимами 4. После постановки прихваток пневмоцилиндры выключают и сборочный портал перемещают в новое положение.

Так как при сварке обшивки с элементами жесткости используют портальную контактную точечную машину с двусторонним подводом тока, то собранный на прихватках плоский узел приподнимают под поверхностью сборочного стенда подъемными опорами. При сварке продольных точечных швов трехточечная контактная машина передвигается вдоль стенда по рельсовым направляющим, а при выполнении поперечных швов синхронно перемещают относительно портала верхний и нижний сварочные агрегаты. Верхний сварочный агрегат имеет три сварочные головки, смонтированные на тележке с общим трансформатором. Аналогичным образом устроены сварочные головки нижнего агрегата. Из трех головок каждого агрегата одновременно работают две, проставляя две сварочные точки, причем средние головки выполняют как продольные, так и поперечные швы, тогда как две другие головки чередуются в зависимости от направления шва. Свариваемый узел поддерживается роликами портала сварочной машины, подъемные опоры 3 (см. рис. 16.1) попарно опускаются, пропуская машину, затем поднимаются вновь.

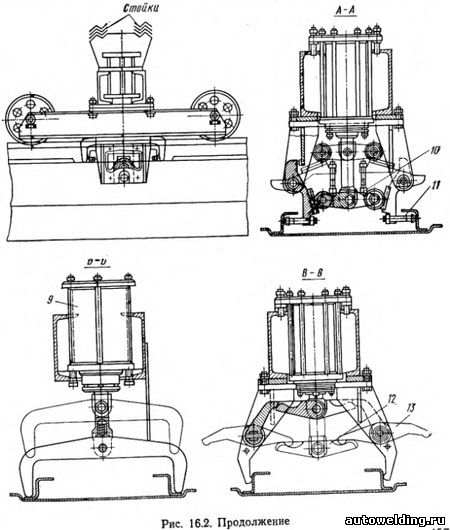

В отличие от плоских узлов вагона (боковые стены, настил пола) крыша представляет собой корытообразую конструкцию с элементами жесткости Z-образного сечения. В производстве электровагонов крыши моторного, прицепного и головного вагонов монтируют из секций трех типоразмеров длиной по 4,5 м, изготовляемых в одной поточной линии (рис. 16.3). Обшивку секции собирают на столе стенда 3, где по фиксаторам укладывают средний элемент 2 и два элемента округлении 1. Нахлесточпые соединения этих тонколистовых элементов сваривают угловым швом дуговой сваркой. Для прижатия кромок нахлестки к медной прокладке и для направления сварочной головки вдоль шва используют передвижной портал 4 с пневмоприжимами. Сборку секций выполняют в стапеле 5, который рассчитан на сборку и сварку четырех разных по конструкции секций: одной крайней, двух средних и одной головной. Дуги крыши раскладывают по медным шинам дуг стапеля и прижимают пневмоцилиндрами. Сверху накладывают обшивку и приваривают ее к дугам односторонней контактной сваркой парными точками. Портальная машина 6 перемещается от дуги к дуге с точной установкой и фиксацией ее положения на время сварки. Подвижная двухэлектродная головка перемещается вдоль дуги по криволинейным направляющим портала. Секции крыши на стапеле можно собирать и сваривать независимо друг от друга, т. е. в то время, как первую секцию собирают, вторую сваривают, а готовую третью снимают со стапеля.

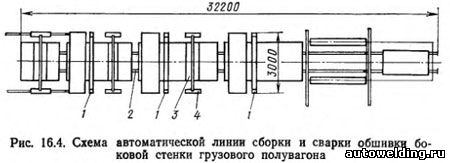

В отличие от пассажирских вагонов магистральные грузовые полувагоны изготовляют в условиях крупносерийного производства. Для него характерно использование линий с комплексной механизацией и автоматизацией процессов и применением прогрессивных методов сварки. Подобная линия на Уралвагонзаводе выпускает боковые стенки грузовых полувагонов. Обшивку боковой стенки собирают и сваривают из корытообразных штампованных заготовок толщиной 5 мм методом последовательного наращивания в трех агрегатах 1 (рис. 16.4), связанных единой транспортной системой 2. У каждого агрегата имеются склады панелей 3, откуда автооператоры 4 подают их по одной в зону работы задающего механизма соответствующего агрегата. В первом агрегате поданная панель толкателями по рольгангу транспортируется в сварочную установку таким образом, чтобы кромка, в которую упираются толкатели, оказалась расположенной в плоскости движения сварочного электрода. После зажатия первой панели автооператор подает вторую. Толкатели сдвигают ее по рольгангу до упора в первую. Затем вторая панель зажимается, к собранному стыку поджимается флюсовая подушка и включается сварочный аппарат, выполняющий под флюсом однопроходный стыковой шов с обратным формированием, В такой же последовательности пристыковывается третья панель и т. д. Сваренный из пяти панелей блок передается на второй агрегат для приварки еще пяти панелей, а затем на третий, где привариваются остальные четыре панели.

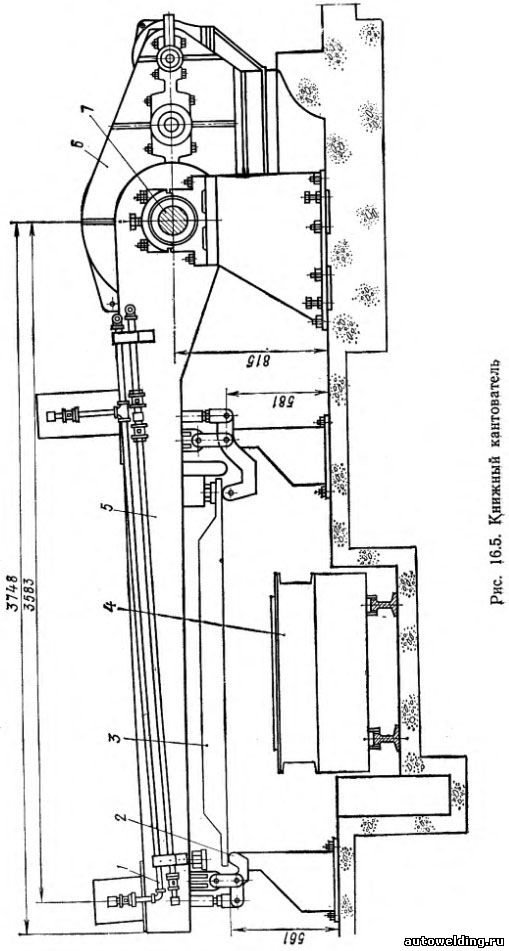

Каркас боковой стенки собирают и сваривают в полуавтоматической линии. На ее первую позицию автооператор одновременно подает набор балочных элементов, входящих в состав каркаса. Заданную геометрию каркаса обеспечивает система упоров, фиксаторов и пневмоприжимов. Сборочные швы выполняют два сборщика, обслуживающих это рабочее место. Перемещение собранного каркаса с одной позиции на другую осуществляет система из трех жестко соединенных тележек с пневмоподъемниками, совершающих возвратно-поступательное движение. На следующих двух позициях линии производят сварку каркаса полуавтоматами в среде CO2+O2: на второй позиции — в нижнем положении, на третьей — с поворотом на 90o с помощью двухстоечного кантователя. С обеих сторон полуавтоматической линии сборки и сварки каркаса расположены две автоматические линии сборки и сварки обшивки. Полностью сваренный каркас автооператор поочередно переносит на одну из этих параллельных линий н укладывает его поверх готовой обшивки, после чего производят сборку и прихватку. Затем также поочередно собранные боковые стенки возвращаются на центральную часть линии, где располагается транспортирующее устройство комплекса контактных машин. Эта передача с поворотом на 180° осуществляется книжным кантователем (рис 16.5) Доставленная тележечным транспортером 4 боковая стенка 3 захватывается системой зажимов 2, работающих от пневмосети 1 Поворот рычагов 5 осуществляется вращением вала 7 от привода 6 Конструкция захвата исключает его самопроизвольное открытие. В исходном положении рычаги кантователя расположены вертикально. При подаче собранной стенки кантователь поворачивается, захватывает ее, как показано на рис. 16.5, и укладывает на приемный стеллаж центральной линии с поворотом на 180°; после передачи изделия на сварку рычаги кантователя возвращаются в исходное положение.

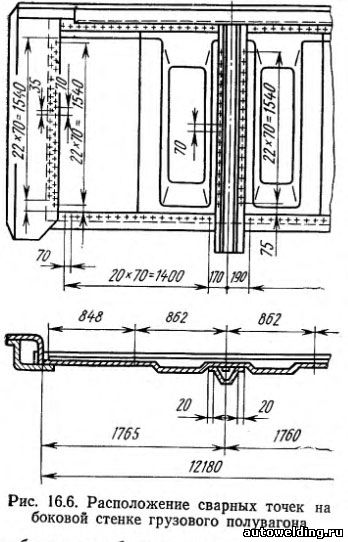

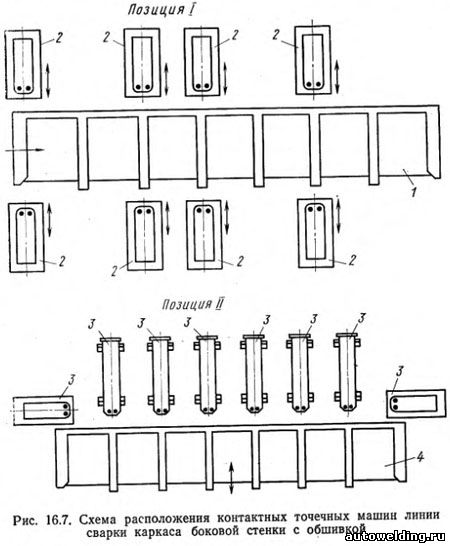

Приварку каркаса боковой стенки к обшивке выполняют точечной контактной сваркой, расположение сварных точек показано на рис. 16.6. Для этого используют комплекс двухэлектродных машин, расположенных в линии, имеющей две позиции (рис. 16.7). На первой позиции выполняют продольные швы, приваривающие обшивку к верхней и нижней обвязкам, а на второй — поперечные ряды точек, соединяющих обшивку с промежуточными и угловыми стойками.

На первой позиции боковая стенка 1 продвигается по направляющим гидравлическим приводом. С каждой стороны транспортирующего устройства размещено по четыре контактные машины 2, имеющие механизм поперечного возвратно-поступательного перемещения для выдвижения электродов на линию точечного шва и отвода в исходное положение. Продольная подача боковой стенки осуществляется по программе, учитывающей расположение точечных машин и топографию размещения точек. Толкатель со скоростью 100 мм/с совершает холостой ход при ручном управлении, подавая боковую стенку в зону сварки. После выхода сварочных агрегатов на линию точек верхней и нижней обвязок производится сварка с автоматической шаговой подачей на расстояния, кратные шагу точек, а также на расстояния, необходимые для перехода электродов через промежуточные стойки. Суммарный рабочий ход на 3140 мм дополняется быстрым перемещением боковой стенки со скоростью 300 мм/с на 5340 мм. Затем толкатель со скоростью 600 мм/с возвращается в исходное положение и повторным ходом на 8750 мм продвигает боковую стенку в направляющие транспортирующего устройства второй позиции. На второй позиции (рис. 16.7) восемь двухэлектродных контактных машин 3 расположены с трех сторон боковой стенки 4. Транспортирующее устройство имеет три тележки, перемещающиеся в поперечном направлении. Эти тележки кинематически связаны уравнительным механизмом, исключающим возможность перекоса боковой стенки при ее поперечной подаче. Движение тележек в прямом и обратном направлениях задается гидроцилиндром по программе. Поступившая с первой позиции стенка подается в поперечном направлении в зону сварки на 1920 мм со скоростью 300 мм/с. В процессе выполнения точечных швов транспортирующее устройство обеспечивает автоматическую шаговую подачу на длине 1540 мм в прямом, а затем в обратном направлении. Для исключения смещения точечного шва от номинального положения у точечных машин, приваривающих поперечные стойки, предусмотрено пневматическое устройство, поворачивающее каждую машину на ее опоре для автоматического направления электродов по ряду точек. После завершения сварки изделие возвращается в исходное положение и передается на поточную линию доделочных операций и технического контроля.

Источник: Николаев Г.А. "Сварные конструкции. Технология изготовления. Автоматизация производства и проектирование сварных конструкций"

|