Санитарно-гигиенические особенности керамических флюсов в сравнении с плавлеными

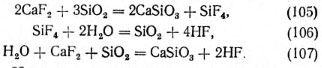

При переходе от ручной электродуговой к механизированной сварке под флюсами коренным образом улучшились условия труда сварщиков. Однако при горении дуги под флюсом в окружающую атмосферу выделяются различные газы, а также мелкодисперсные частицы сконденсировавшихся паров металла и шлака, образующие аэрозоль. Особенно увеличивается количество вредных выделений при значительном избыточном давлении газов иод флюсовым пузырем, когда сплошность оболочки нарушается, и газы из реакционной зоны дуги беспрепятственно вырываются в атмосферу, увлекая за собой частицы пылевидной фракции флюса. При изготовлении плавленых флюсов процессы взаимодействия между компонентами их шихты почти полностью завершаются. В отличие от плавленых, керамические флюсы представляют собой механическую смесь измельченных частиц компонентов, сцементированных в гранулы с помощью связующего вещества. При расплавлении керамического флюса могут происходить металлургические процессы, сопровождающиеся дополнительным выделением новой газовой фазы. Так, например, в случае применения в качестве компонентов флюса карбонатов (CaCO3, MgCO3, Na2CO3, К2СO3 и др.), как правило, выделяются СO2 и СО, образующиеся в результате разложения карбонатов при нагревании. В результате взаимодействия расплавленных флюорита и кремнезема выделяется газообразный SiF4:

Значительные объемы CO и CO2 выделяются в результате окисления углерода из ферросплавов или органических связующих, входящих в состав флюса:

Внутри флюсового пузыря процесс идете преимущественным образованием СО вследствие недостатка кислорода, так как в шихту обычно вводят необходимое количество активных раскислителей, а также из-за того, что при высоких температурах дуги обратимая реакция диссоциации

смещается влево, так как константа равновесия этой реакции в значительной степени зависит от температуры:

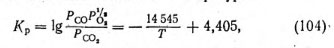

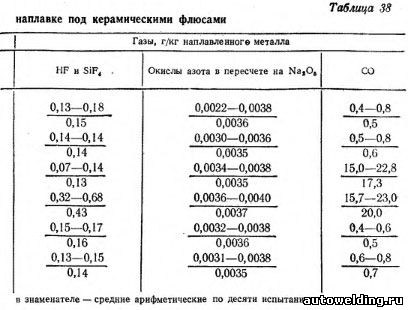

где РCO, РO2 и PCO2 — парциальные давления соответствующих газов. За пределами флюсового пузыря, где температура значительно ниже и возможно участие в реакции кислорода окружающей атмосферы, идет процесс доокисления СО, и реакция идет вправо. Приведенные примеры показывают, что использование для изготовления керамических флюсов компонентов, взаимодействующих между собой и металлом шва с образованием новой газовой фазы, по санитарно-гигиеническим условиям является нежелательным. Отрицательное влияние отмеченного фактора усиливается еще тем, что вместе с газами образовавшейся новой фазы выносятся в окружающую атмосферу частицы пылевидной фракции, неизбежно образующиеся в любом флюсе при многократном его использовании. Для снижения выноса пыли необходимо повышать прочность отдельных гранул флюса, которая в значительной мере зависит от количества и качества связующего, от режима сушки и прокалки, а также от других операций его изготовления. Для получения высококачественных и прочных флюсов требуется строгое соблюдение технических требований и высокая культура производства. Несмотря на то, что в санитарно-гигиеническом отношении керамические флюсы обладают рядом недостатков, проведенные исследования показали, что при сварке и наплавке с применением керамических флюсов имеются широкие возможности регулирования количества и состава вредных выделений, что в большинстве случаев позволяет улучшить санитарно-гигиенические характеристики сварочных процессов. Для оценки влияния состава шихты на количество и состав сварочного аэрозоля были определены валовые выделения пыли и степень загазованности атмосферы на рабочих местах для случаев сварки под некоторыми керамическими флюсами, отличающимися друг от друга своей шлакообразующей основой. Эксперименты производили при постоянном режиме (I = 450...500 А, Uд = 28...30 В, vсв = 30 м/ч).

Наименьшие валовые выделения пыли наблюдались (табл. 38) при испытании кислого флюса К-1 со шлакообразующей основой TiO2 — CaF2 — SiO2. Сравнительно малое выделение пыли наблюдается при использовании флюсов ЖСН-1, ЖСН-2 (шлакообразующая основа MgO — Аl2O3 — CaF2). Наибольшие выделения пыли наблюдались при сварке под основными флюсами, содержащими мрамор КС-12Г2А и К-8 (содержание мрамора в шихте соответственно 52,5% и 59,0%), что является результатом разложения карбонатов с интенсивным образованием СO2 и СО. Валовые выделения соединений марганца при сварке под керамическими флюсами можно снизить путем предельно возможного уменьшения доли ферромарганца или марганцовистых соединений в шихте флюса. Однако такая мера дает существенный эффект только для флюсов с малым пылевыделением. Так, например, при сварке с использованием флюсов ЖСН-1, ЖСН-2 и К-1 наблюдаются малые выделения марганцовистых соединений, несмотря на то, что в состав двух первых входит до 6%, а в состав третьего — до 14% ферромарганца. При использовании флюса КС-12Г2А, в шихте которого содержится 4,5% ферромарганца, наблюдаются большие валовые выделения соединений марганца. Флюс К-8 не имеет в своем составе ферромарганца. Фтор поставляется в реакционную зону дуги плавиковым шпатом (до 92% CaF2), который входит в состав шихты почти всех керамических флюсов, однако при этом не всегда происходит выделение газообразных фтористых соединений HF и SiF4. Для этого необходимо присутствие SiO2, Н2O и некоторых других веществ, так как выделение HF и SiF4 происходит в результате протекания таких реакций:

В табл. 39 приведены суммарные валовые выделения SiF4 и HF при сварке с использованием керамических и плавленых флюсов, в состав которых входит различное количество CaF2 и SiO2. Хотя выделения фтористых соединений при сварке под керамическими флюсами были значительными, они не превышали соответствующих показателей для флюсов плавленых. К сожалению при проведении опытов не была определена влажность флюсов. Наибольшие выделения окиси углерода наблюдались при испытании флюсов, составленных на основе мрамора (К-8, КС-12Г2А, ЖС), при разложении которых в дуге создается окислительная атмосфера. При испытании безмраморных флюсов ЖСН-1 и ЖСН-2 выделения СО были невелики. Для всех исследованных флюсов валовые выделения окислов азота были малыми, примерно одинаковыми и находились в пределах 0,0035 — 0,0037 г/кг наплавленного металла.

|