Сварка деталей общего машиностроения

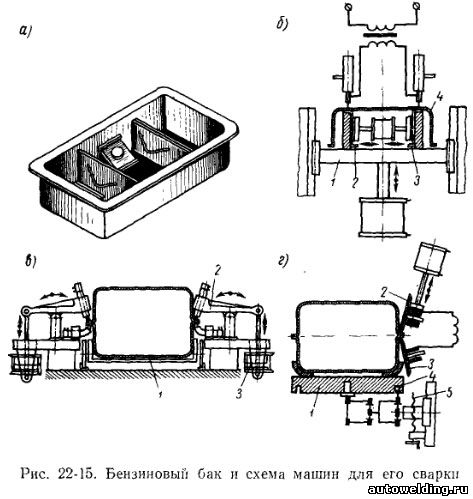

Большинство деталей машиностроения можно выполнить сварными из отдельных заготовок более простой формы. Применительно к индивидуальному производству деталей тяжелых: машин такой подход, как правило, оправдывается. Однако для деталей, выпускаемых в условиях серийного, а тем более массового производства, целесообразность изготовления детали составной с помощью сварки не является бесспорной. Эта целесообразность существенно зависит от технологичности ее конструкции, т. е. от характера расчленения детали, метода получения заготовок, их обработки, удобства выполнения и трудоемкости сборочно-сварочных операций, возможности механизации процесса изготовления, величины искажений размеров и формы от сварки, необходимости и характера последующей термической и механической обработки и т. п. Так, например, в условиях серийного и массового производства широко применяют сварку заготовок, штампованных из листа. Технологичность таких штампосварных деталей достигается относительна высокой точностью размеров и формы штамповок, позволяющей исключить предварительную механическую обработку, удобством сборки и сварки тонких листов не только встык, но и внахлестку и по отбортовке, а также возможностью получения весьма жестких деталей малого веса. Характерным примером штампосварной детали может служить бензиновый бак автомобиля, свариваемый из двух штампованных половиц с перегородками для уменьшения гидравлических ударов (рис. 22-15, а). Вначале к половинкам корпуса точечной сваркой приваривают штуцеры, шайбы, перегородки. Эта операция выполняется на специальной многоточечной машине (рис. 22-15, б), где перегородки 2 и 3 закрепляются на подъемном столе 1, а корпус 4 устанавливается сверху. Затем собранный бак устанавливают на тележку 1 другой многоточечной машины (рис. 22-15, в) и подают под электроды 2 для прихватки. Роликовая сварка замыкающего герметичного шва по фланцу выполняется при расположении бака на плите 1, соединенной шарнирно с корпусом машины (рис. 22-15, г). При вращении сварочных роликов 2 и 3 плита 1 перемещается в горизонтальной плоскости, и ролики обкатывают изделие по фланцу. Расстояние до края выдерживается за счет пальца 4, скользящего в пазу плиты 1. Положение плиты по высоте регулируется винтом 5. После сварки шва производится припайка горловин.

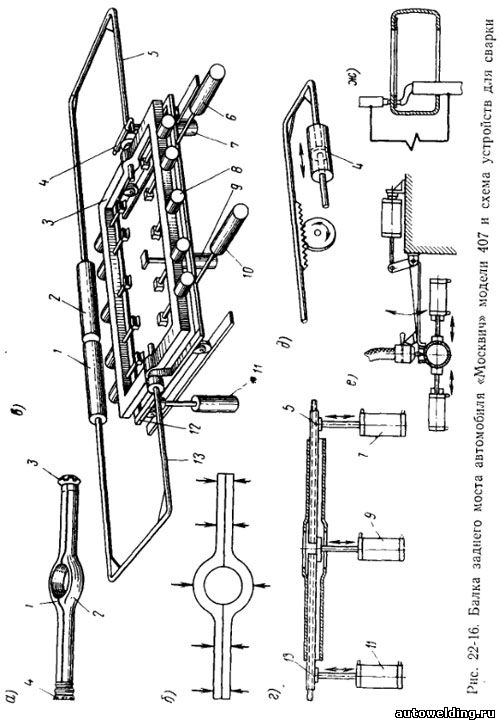

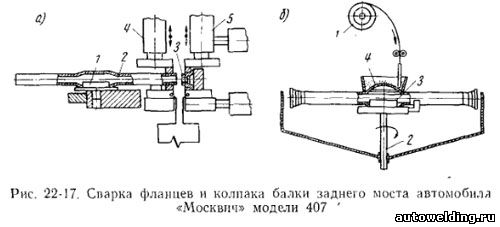

Примером штампосварной детали, изготовляемой с применением иных методов сварки, является балка заднего моста легкового автомобиля «Москвич» модели 407. Две половины кожуха 1и 2 (рис. 22-16, а) штампуются из листа стали 20 толщиной 3 мм, кованые фланцы 3 и 4 подвергаются предварительной механической обработке. Половины кожуха устанавливают в приспособление и закрепляют зажимами, как показано на рис. 22-16, б. Эти пневмозажимы 8 установлены на раме 3 (рис. 22-16, в), которая может поворачиваться в подшипниках тележки 12. Медные оправки 5 и 13 вводятся внутрь собранного кожуха пневмоцилиндрами 1 и 2 и поджимаются снизу к стыку пневмоцилиндрами 7, 9 а 11 (рис. 22-16, г). Тележка 12 вместе с собранной деталью перемещается на место сварки пневмоцилиндрами 6 и 10 и сверху с помощью коленчатого рычага пневмоцилиндром опускается коробка, удерживающая флюс (рис. 22-16, е). Сварка выполняется двумя сварочными головками под флюсом. Затем рама 3 с закрепленным изделием поворачивается пневматическим устройством 4 (его схема дана на рис. 22-16, д), и производится сварка двух швов с противоположной стороны кожуха. После рельефной сварки кольцевого усилителя (рис. 22-16, ж) к концам балки заднего моста на стыковой машине приваривают фланцы (рис. 22-17, а). Балка устанавливается на машину так, что ее выемка совмещается с фиксатором 1, конец балки 2 и фланец 3 закрепляются в медных губках пневмозажимами 4 и 5 и свариваются методом оплавления. Дальнейшей операцией является приварка штампованного колпака (риc. 22-17, б). Изделие располагается на вращающемся шпинделе 2 с фиксатором 3. Колпак 4 устанавливается сверху, закрепляется прижимом и сваривается неподвижной автоматической головкой 1 под флюсом.

Определенные достоинства штампосварных деталей, естественно, не исключают эффективное использование заготовок, получаемых другими технологическими методами. В качестве характерных машиностроительных деталей, подлежащих рассмотрению, как и в предыдущем параграфе, возьмем станины, валы и колеса.

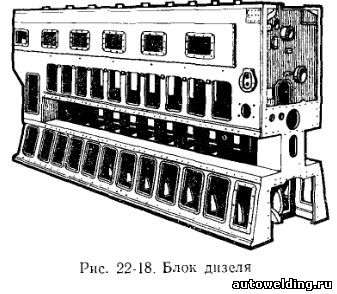

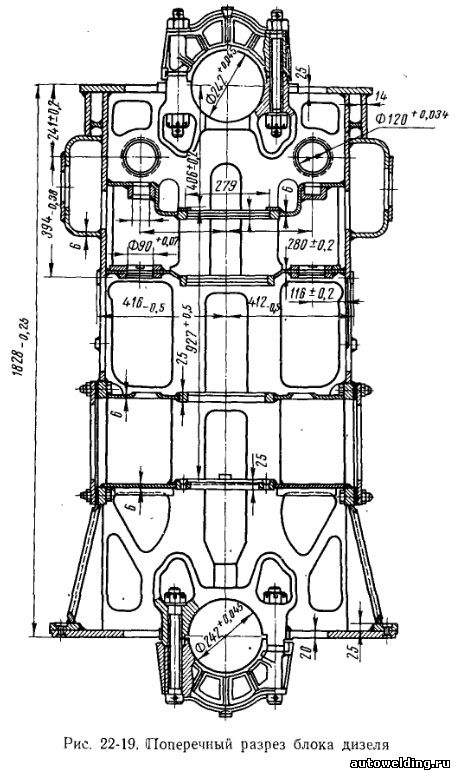

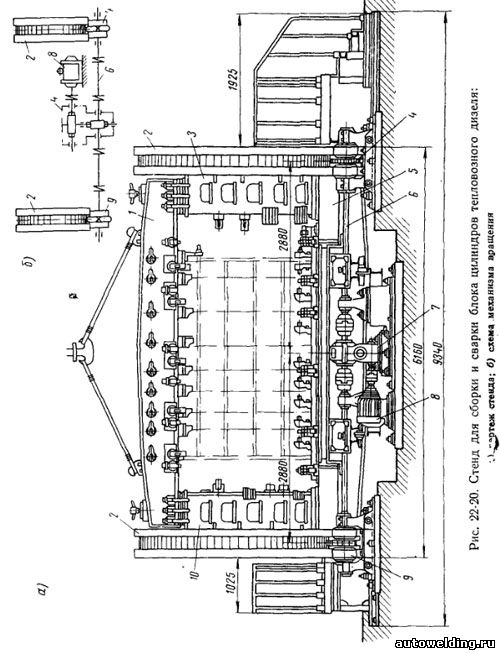

На рис. 22-18 и 22-19 показан блок цилиндров тепловозного дизеля, выполненный из листовых элементов, усиленных приварными деталями и соединенных между собой в жесткую пространственную конструкцию. Большое количество элементов, составляющих блок, делает целесообразным предварительное укрупнение их в подузлы. Этим обеспечивается доступность и удобство выполнения отдельных сварных соединений. Однако для сложной пространственной конструкции чередование сборочных и сварочных операций может привести к неблагоприятному суммированию погрешностей и росту отклонений размеров и формы детали. В условиях серийного производства это крайне нежелательно, так как требует увеличений припусков на последующую механическую обработку или проведения операции правки. Поэтому укрупнение элементов в подузлы ограничено приваркой различных деталей (опор коленчатых валов, фланцев, усиливающих элементов) к плоским листовым заготовкам. Общая сборка выполняется в жестком приспособлении, и в этом же приспособление блок цилиндров подвергается сварке. Для этой цели используют специальные сборочно-сварочные стенды (рис. 22-20). Вращающаяся часть стенда представляет собой кондуктор, в котором собирают под сварку все подузлы блока. Для точного расположения собираемых элементов и надежного их фиксирования нижняя рама кондуктора 5 и верхняя съемная балка 1 имеют стойки и фиксаторы для установки вертикальных листов и валы для их расцентровки. Для выверки и установки горизонтальных листов предусмотрены стойки с линейками. Боковые стенки кондуктора 3 и 10 для установки торцовых листов блока оснащены откидными кронштейнами. Базовые места стенда рассчитаны на сборку и сварку по технологическим размерам, обеспечивающим в результате усадки при сварке нужные размеры блока. Кантователь выполнен в виде двух колец 2, жестко соединенных платформой 5 и установленных на роликах 4 и 9. Привод вращения от мотора 8 через редуктор 7 и вал 6 с помощью цевочного зацепления осуществляется с двух сторон, что предотвращает возможность скручивания платформы 5 и повышает точность сборки.

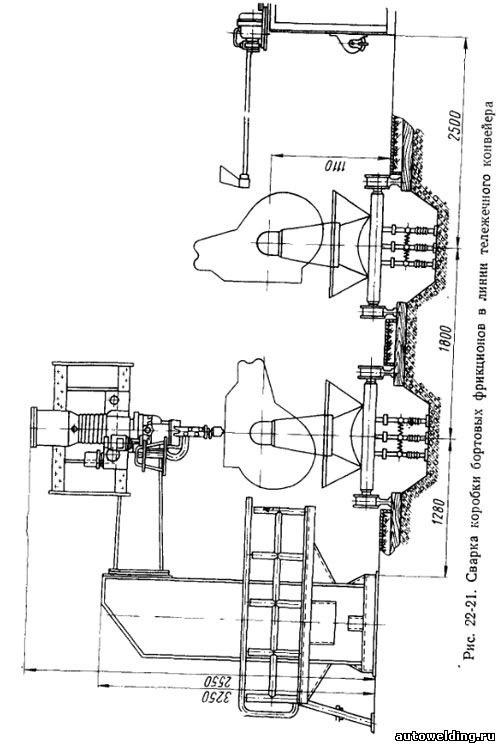

В процессе эксплуатации блок дизеля подвергается значительным вибрационным нагрузкам и поэтому требования к качеству выполнения швов весьма жесткие. Большинство швов блока угловые; целесообразно выполнять их под флюсом в положении «в лодочку». С помощью кантователя (рис. 22-20) такое положение обеспечивается только при выполнении горизонтальных швов, а сварку вертикальных швов производят в другом приспособлении. Если рассмотренный выше кантователь расположить на платформе, наклоняющейся в другой плоскости на угол в 30° в каждую сторону, то такой манипулятор позволяет выполнять в положении «в лодочку» угловые швы обоих направлений. При изготовлении столь сложных деталей в поточной линии большая продолжительность сборочно-сварочных работ на одном рабочем месте заставляет одновременно использовать несколько одинаковых стендов, работающих параллельно. Примером иной организации поточного производства сложной сварной детали типа станины может служить изготовление коробки бортовых фрикционов трактора Т-130. В этом случае жесткость собранной коробки оказывается достаточной для выполнения сварочных операций без закрепления. Поэтому общая сборка производится, как и в случае изготовления блока, целиком, на одном из трех работающих параллельно сборочных стендах, а сварка расчленена на ряд операций и выполняется на разных рабочих местах линии тележечного конвейера. Механизация сварочных операций обеспечивается тем, что изделия на тележках конвейера закрепляются в кантователях, а каждое рабочее место оснащено оборудованием, соответствующим выполняемой сварочной операции (рис. 22-21).

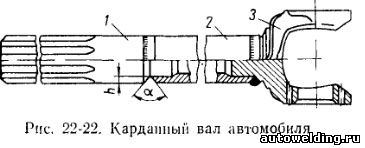

При серийном производстве деталей, подобных рассмотренному блоку цилиндров, существенным является вопрос: необходима ли термообработка изделия после сварки. Для прочности конструкции термообработка блока цилиндров не нужна. Однако высокие требования к прямолинейности оси коленчатого вала вызывают опасения, что могут возникнуть искажения в результате механической обработки детали, имеющей остаточные сварочные напряжения, и накапливания деформаций с течением времени после сварки. Для снятия остаточных напряжений и стабилизации структуры сварных соединений термообработка является полезной. В условиях поточного производства наличие операции термообработки вызывает весьма большие трудности, так как нарушает поток и создает необходимость задела готовых деталей из-за продолжительности цикла нагрева, выдержки и последующего охлаждения. Изложенные соображения являются достаточно общими и применимы не только к блоку цилиндров, но и к станинам станков, и к другим сварным деталям типа станин, к которым предъявляются требования точности и неизменяемости размеров. Для подобных деталей решение вопроса о необходимости термообработки должно приниматься на основе конкретных наблюдений и измерений и сопоставления их результатов с требованиями технических условий. Для сварных деталей типа валов, осей и роликов характерным является наличие кольцевых швов, соединяющих отдельные заготовки друг с другом. В зависимости от размеров деталей, материала заготовок и конструктивного оформления сварных соединений методы их сварки могут быть различны. Так, на рис. 22-22 показан карданный вал автомобиля, свариваемый из трех частей электродуговой сваркой. Шлицованный конец 1 и вилка кардана 3 выполняются горячей штамповкой из стали 40 и 40Х, труба 2 — из стали 35 и 45. Карданные валы диаметром более 40 мм сваривают под флюсом, диаметром 40 мм и менее — в среде СО2.

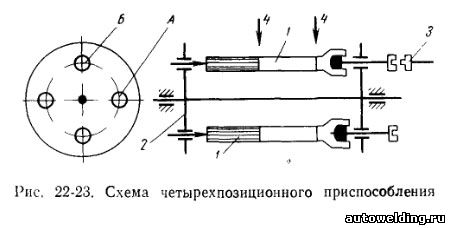

Сборка осуществляется по посадочным поверхностям механически обработанных заготовок, а для их сварки используют специальные установки. Из-за малой протяженности кольцевых швов производительность таких установок существенно зависит от затрат времени на вспомогательные и установочные операции. С целью их сокращения стараются совмещать операции во времени, выполняя однотипные кольцевые швы несколькими сварочными головками одновременно, и стремятся автоматизировать весь цикл работы. Для подачи изделия под сварочные головки используют четырехпозиционное приспособление, схематически показанное на рис. 22-23. Собранные карданные валы 1 устанавливают в приспособление на позицию А. При повороте барабана 2 на угол 90° изделие поступает под сварочные головки 4 на позицию Б. При этом одновременно включают привод вращения детали с помощью муфты 3 и питание сварочных головок. После завершения сварки обоих швов барабан сноваповорачивается на 90°, подавая под сварку следующий вал. Весь цикл автоматизирован за исключением установки и съема деталей.

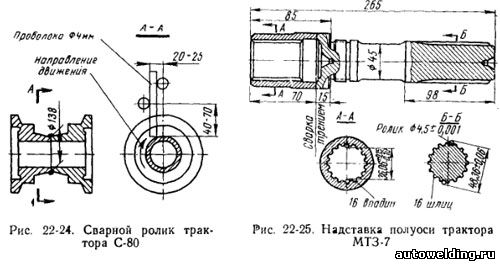

Другим примером сварной детали с кольцевым швом является опорный ролик трактора (рис. 22-24). Сварочный станок располагают в линии механической обработки литых или горячештампованных заготовок. Предварительно обработанные половинки роликов подают в загрузочное устройство, представляющее собой гравитационный транспортер с отсекателями для штучной выдачи заготовок. Наличие в заготовках обработанной поверхности отверстия позволяет механизировать не только сварочную, но и сборочную операцию и обходиться без постановки прихваток. Половинки роликов одеваются на оправку и прижимают друг к другу так, что стык оказывается в плоскости расположения сварочной головки. Вращение оправки обеспечивает сварку кольцевого шва, освобождение ролика от закрепления и съем с оправки — выдачу сваренного изделия. Полная автоматизация этих операций достигается при использовании автомата роторного типа.

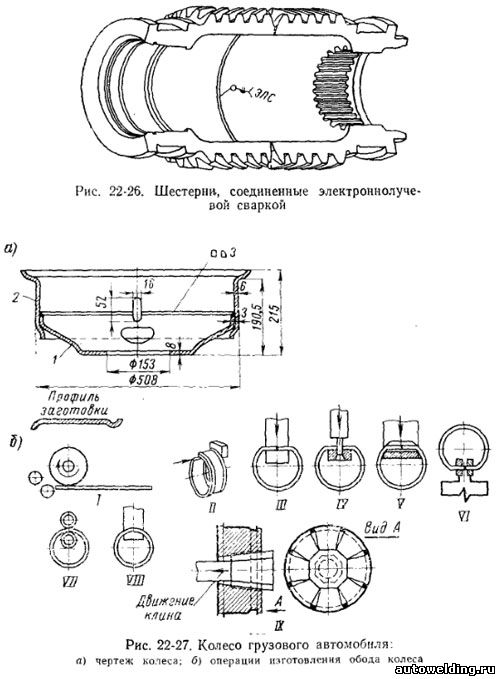

Выбор метода выполнения кольцевого шва деталей типа валов и осей часто диктуется их конструктивным оформлением. Так, наличие в надставке полуоси трактора МТЗ-7 (рис. 22-25) внутренних шлиц заставляет расчленять деталь на две части с целью получения этих шлиц протяжкой. Однако сварка такой составной детали на стыковой машине затрудняется опасностью повреждения шлиц сварочным гратом, а использование дуговой сварки — возможностью искажений прямолинейности оси отсварочных деформаций. Поэтому при изготовлении таких осей используют сварку трением на специальной машине. Зубчатые колеса, шкивы, барабаны и другие детали подобного типа изготовляют с помощью дуговой сварки. Применительно к зубчатым колесам расчленение детали на части и выбор метода их соединения определяются как различием требований к свойствам металла обода, центра и ступицы, так и соображениями облегчения точной обработки зубьев. Так, например, блоки шестерен авиационных двигателей расчленяют из-за необходимости обеспечить доступность зубьев для шлифовки. При последующем объединении шестерен в блок искажения точно обработанных поверхностей должны быть минимальны. Поэтому дуговая сварка для этой цели оказывается малопригодной. Перспективной является электронно-лучевая сварка, позволяющая получать швы с глубоким и узким проплавлением при минимальных остаточных деформациях. Пример таких шестерен, соединенных электронно-лучевой сваркой показан на рис. 22-26. Такое решение можно также использовать и для присоединения шестерни к валу.

В колесах из штампованных или гнутых тонкостенных элементов наряду с дуговой сваркой эффективно используют контактную сварку. Примером могут служить автомобильные колеса, производство которых с использованием как дуговой, так и контактной сварки осуществляется в условиях массового производства. Колесо грузового автомобиля (рис. 22-27, а) состоит из диска1и обода 2. В поточной линии изготовления обода заготовка, поступающая из заготовительного цеха в виде полосы специального профиля, проходит ряд операций: вальцовку I, выправку II, спрямление концов для облегчения их зажима при сварке III, обрезку кромок с целью обеспечения их параллельности IV, сведение концов V, сварку встык методом оплавления VI, снятие грата VII, скругление обода VIII, обдирку грата наждачным кругом и калибровку IX (рис. 22-27, б). Диск колеса штампуется из листа и имеет по отбортованному краю меньшую толщину за счет специальной операции раскатки. Диск запрессовывается в обод на прессе и сваривается под флюсом непрерывным угловым швом в автоматической линии. Ободы и диски колес легковых автомобилей имеют меньшую толщину и свариваются точками на специальных многоэлектродных машинах типа ТМК-6-300. Обод с запрессованным в него диском укладывается на приемное устройство машины, и все операции осуществляются автоматически. Шесть сварочных клещей машины с помощью подъемноповоротного стола ставят на каждом изделии 12 точек за два приема. Производительность машины ТМК-6-300 составляет 120—200 колес в час в зависимости от толщины свариваемых элементов.

|