Появление металлорежущих станков для изготовления осей, валов и винтов

Применение водяного и конного приводов снимало ограничение размеров обрабатываемых предметов и позволяло повысить производительность труда. Кроме того, при устранении лучкового или очепного привода отпадали непроизводительные затраты времени на перетягивание веревки и обратный ход заготовки, отводы и подводы резца, устранялась неравномерность рода, благодаря чему конструкция станка и методы работы на нем могли беспрепятственно совершенствоваться. Можно было переходить к обработке весьма сложных изделий. Сложной продукцией были токарные художественные предметы вазы, украшения для стола, табакерки и т. д.) из кости и древесины твердых пород и, наконец, наиболее ответственные части машин — стальные волны и особенно винты. Переход к машинному производству во всех отраслях промышленности широким фронтом начался в Англии в третьей четверти XVIII в. Но еще до этого, по крайней мере на протяжении предшествовавшего столетия, интерес к применению машин начал заметно возрастать. Увеличилось количество изобретений различных устройств для механизации труда, и этого рода деятельность стала привлекать внимание отдельных ученых и научных корпораций. В трудах академий наук и ученых обществ различных стран начинает уделяться все большее внимание машинам, а Французская Академия наук даже берет на себя рассмотрение, оценку, систематизацию и публикацию изобретений в общегосударственном масштабе, выдавая заключения («сертификаты») и начав выпуск сборников «Машины и изобретения, апробированные королевской Академией Наук». Машины и различные механизмы перестают быть редкостями, достойными удивления. Количество их увеличивается. Вместе с этим соответственно растет потребность в изготовлении точно исполненных деталей машин и прежде всего осей и валов, которые можно было хорошо, быстро и дешево сделать только на токарных станках. Таким образом, уже в последней четверти XVII в. из общей массы токарных станков производственного назначения начинают выделяться металлорежущие станки. Изготовление художественных изделий также постепенно все более механизировалось и для этой цели были созданы весьма совершенные специализированные станки, которым в данных «Очерках» посвящен специальный раздел (Токарно-копировальные станки XVIII в.). Эти станки, несмотря на все их совершенство, не сыграли значительной роли в истории металлорежущего оборудования. Станки для токарно-художественных изделий были всегда редкостью, которой забавлялись виртуозы и любители, производственное значение их было ничтожно. Они были слишком дороги, трудоемки, сложны, капризны и непрочны для использования в заводском производстве. В связи с тем, что токарно-художественные изделия к концу XVIII в. вышли из моды, станки для их изготовления были скоро забыты. На машиностроительных предприятиях по мере возникновения потребности механики сами, независимо от достижений, уже имевшихся в области конструирования станков для художественных изделий, создавали средства механизации процессов резания металлов. Но, конечно, они опирались при этом на богатый опыт, накопленный в предшествующие периоды истории. Среди накопленных столетиями навыков особо важное место занимала практика изготовления стальных валов и винтов. Усложнение конструкции токарных станков, появление сложных приемов работы в связи с изготовлением художественных изделий и первыми попытками резания металлов требовали для овладения навыками в работе на станках серьезного и длительного обучения. Это привело сначала к включению основ токарного дела в руководства по ремеслам, а затем и к разработке специальных руководств для токарей.Известным руководством по изучению важнейших ремесел, которое было популярно в Англии и за ее пределами во второй половине XVII и первой половине XVIII в., являлась книга Моксона. В ней наряду с описанием работ ремесленников важнейших специальностей (кузнеца, слесаря, плотника, столяра и каменщика) имеется довольно обширный, но мало систематизированный раздел, посвященный простому и фигурному точению дерева, кости и металлов на токарных станках. Текст книги снабжен довольно грубо исполненными иллюстрациями. Моксон не сумел решить становившуюся насущной задачу обобщения опыта, накопленНого в машиностроении, и прежде всего в создании металлорежущих станков. Честь создания труда, впервые обобщившего опыт многих поколений токарей и заложившего научные основы современного станкостроения и обработки металлов резанием, принадлежит Шарлю Плюмье, человеку разнообразных дарований. Большая книга этого известного французского ученого издана в Лионе в 1701 г. на французском языке с параллельным латинским текстом. Латинский текст подчеркивал научный характер книги, поскольку международным языком ученых был латинский. Книге Плюмье в России придавалось весьма серьезное значение. Она имелась в личной библиотеке Петра I. По распоряжению Петра I книга была в 1716 г.переведена на русский и параллельно голландский языки. Перевод не был опубликован, и рукопись хранилась в личной библиотеке Петра I.

Принимая во внимание интерес Петра I к токарному искусству, можно с уверенностью сказать, что он знакомился с переводом и в какой-то степени редактировал его. Это подтверждается тем, что Петр I деятельно редактировал сделанные в это же время переводы других книг. Однако мнение некоторых серьезных источников 47 о том, что Петр I осуществил перевод книги Плюмье лично, кажется мало правдоподобным. Этому противоречит большой объем рукописи, требовавший затраты весьма значительного времени ее, не имеющий поправок, внесенных рукою Петра I.Книга Плюмье отличается большим объемом и богатством содержания и заслуживает основательного изучения. Для этого воспользуемся переводом 1716 г., что позволит одновременно познакомиться со многими русскими техническими терминами конца XVII—начала XVIII в. Подобно большинству изданий того времени, книга Плюмье имеет длинное заглавие, которое излагает ее содержание. Чтобы не перечислять отдельно все вопросы, затрагиваемые в книге, приведем полностью это заглавие. «Художество токарное или делати всовершенство всякия работы точением, в котором кроме начала точения, которыя показуются порятком, точите древо,такожде и кости и прочая, яко железо и прочия металии, показаны еще многия изрядные станки точити овалы, яко простые, тако и узорчатые всякой величины; каким обычаем точити совершенный шар, всякия узоры и како точити вне середины, алмазную грань острую и плоскую, тавлеи, и шахматы, узоры волнистыя, розы узорчатыя, черены ножевые по англенскому, с овалами витые столпы резныя средины, тиснити всякими узоры, табакерки продолговатые и всякии образы, жезлы узорчатые и флемованныя, черепаховый и прочая, и гладко все знания наитайнейшия сего художества, с расположением станков и прочая. Дело зело изящное и зело нужное тем, которые забавляются точением». В заглавии своего труда и в предисловии к нему Плюмье уделяет главное внимание художественным работам на токарных станках. В предисловии он в первую очередь подчеркивает значение токарного искусства для приятного и полезного времяпрепровождения дворянства и духовенства, а практические задачи труда ремесленников хотя и упоминаются, но стоят на последнем месте. Это было связано в значительной мере с тем, что покупателями книги должны были стать преимущественно первые два сословия Французского королевства. В соответствии с этим книга в значительной мере посвящена художественным работам по дереву и кости на специальных станках, а металлорежущим станкам уделено сравнительно мало места. В данных «Очерках» будут рассмотрены только разделы работы Плюмье, посвященные обычным токарным станкам и инструментам. Особое внимание будет обращено на раздел «Како подобает точити железо», так как именно здесь эта область техники впервые особо выделяется и с книги Плюмье непосредственно начинается писанная история обработки металлов резанием на станках. В более ранние периоды техникой обработки Металлов на станках владели лишь отдельные мастера-виртуозы. Чтобы не быть голословными, сошлемся на следующие строки самого Плюмье. «Нужда которая есть, чтоб имети столбик или вал железной совершенной окружности, и нет возможности, чтоб его сочинити пилою, меня та Причина побудила искати с прилежанием художников, которыя умеют точити смело железо. Но како я ни искал во всех моех путях, не обрел кроме двух, которыя мою охоту могут исполнити; един есть в Риме немчин урожденной, зовется господин Вилим, в службе на монетном дворе, а второй в Париже господин Петр Тайлемарс, математик...». Необходимо особо подчеркнуть, что в приведенном отрывке резание железа ставится в прямую связь с потребностями машиностроения «имети столбик или вал железной совершенной окружности». Эти детали невозможно точно изготовить вручную. Заметим, что в дальнейшем Плюмье всюду, где имеет в виду обработку металлов, говорит только о валах, притом почти исключительно о железных, гладких или снабженных винтовой нарезкой. Металлические валы, винты различной величины, колеса (предназначенные для передачи гибкой связью и зубчатые) действительно были первыми деталями машин, о механическом изготовлении которых встал вопрос тотчас же, как они потребовались в значительных количествах. Большая скорость машин, выполнявших точные движения, требовала такого соответствия детали с ее теоретическими размерами, которое при ручном изготовлении могло быть доступно только отдельным виртуозам. Плюмье в своей книге откликнулся на первые запросы промышленности в этом направлении. В начале своего труда Плюмье дает основные указания по размещению станка относительно источника естественного освещения, а также по высоте, связывая высоту станка с ростом и остротой зрения токаря и учитывая опасность попадания стружек в глаза работающему. «Первое надлежит избрати место светлое, чтобы мох добре видети свою работу, и како возможно чтобы свет был напереди и збоку, и ежели лутчей свет есть збоку, то есть и лутчего. Станок чтобы утвержден был крепко и неподвижно, и вышиною последнее, что уже по поесу, а колоды были бы на станке такою вышиною, чтобы не принужден был накланятися хорошо видити свою работу, ни был бы тако поднет, чтоб блиско глас была работа, опасаяся чтобы нескочила струшка, однакоже каждой может утвердити вышину станка по своему возросту и зрению». Необходимо отметить, что здесь впервые в литературе указаны основные правила установки токарного станка с учетом благоприятной освещенности и расположения рабочей зоны на удобной высоте, причем рекомендации Плюмье сохраняют полную силу и в наши дни. Изложение правильных способов резания металлов, проверенных на практике им самим, Плюмье начинает с указаний, каким должен быть пригодный для этого станок. «Чтобы добре и совершенно ваш станок был бы крепок во всем и брусиями бы был утвержден к стене, колоды ниские и подставка деревянная, на чем долото придерживати, укрепить бляхою железною на самыя брусья, верх бруса не был бы выше (чем) три линеи или две противу средины работы, и чтобы немного вырезано где бы поставити мошно было кривое долото». На рис. 17 изображен токарный станок и его детали, упомянутые в приведенном выше отрывке. Здесь показаны передняя и задняя бабки с центрами Т, зажатая между центрами заготовка и резец а, опирающийся на поддержку L. Правильное (и с современной нам точки зрения) размещение резца несколько ниже центра заготовки показано отдельно в верхнем левом углу тонкими линиями.

Предложенная Плюмье форма стержня резца является единственно правильной при работе без суппорта. При наличии колена на стержне сила резания воспринималась массивной поддрежкой L. Уступ, в который Упиралось колено стержня резца, предназначен для предотвращения его соскакивания при воздействии поперечной составляющей силы резания. Этот же уступ позволял соблюдать более или менее постоянную глубину резания. Поперечное перемещение поддержки было возможным только при прекращении резания и" отводе резца. На этом же рисунке показано устройство зажимных центров. Центр, изображенный отдельно, отмечен буквой М, а установленный в задней бабке — буквами TV. Он имел квадратный хвостовик, кончавшийся цилиндрической частью с резьбой. Его квадратная часть обеспечивала неподвижность относительно бабки, предотвращая вращение в гнезде. Центр закреплялся в бабке квадратной гайкой, навертывавшейся на нарезанную часть хвостовика. Естественно, что при этом длина квадратной части хвостовика должна быть менее длины гнезда в бабке. При резании железа Плюмье выдвигал дополнительные требования К центрам. Он указывал, что в этом случае центр «был бы короток и крепко утвержден и заколен, испод его уже мало что дюйм долины и толщины Имел бы и было бы того стержня веретено насквось колоды, и завинтовати крепко гайкою...». Для точения железа Плюмье предусматривал также Использование более прочных бабок и поддержек, армированных железом или целиком железных. В разделе «Колода ради точения железа» Плюмье писал: «Второй станок определен к точению железа, чтобы было крепчайше Того (предназначенного для точения древесины, — Ф. 3.) и ниже, и чтобы Мог стояти противу твердости железа, стержень бы был крепче и короче И утвержден посредине колоды ради большей крепости, чтоб мочно было долото придвигать к точащеся штуке столко, колико удобно, и поддержка есть разная с тою, что к древному точению». Среди подручников, которые Плюмье рекомендовал для точения железа, обращает на себя внимание изготовленный из стали и соединенный с нижней опорной частью («исподом») с помощью винта и гайки, которые одновременно закрепляли все устройство на станине. Этот подручник благодаря наличию болта мог быть установлен под любым углом по отношению к оси заготовки, зажатой в центрах, что позволяло легче и более точно образовывать конические поверхности изделий (точить на конус). Значительный интерес представляют бабки, предназначенные специально для точения и нарезания стальных валов «на воздухе», т. е. без закрепления в центрах. Они, очевидно, компенсировали также отсутствие люнетов и были пригодны там, где при зажиме в центрах недостаточно жесткие валы гнулись. Передняя бабка этой конструкции имела хомут. Верхняя половина хомута была шарнирно связана с нижней. Это позволяло ее откинуть при установке вала и опустить, когда вал лежал на месте. Для закрепления верхней части хомута, когда она охватывала шейку вала, служил болт с квадратной гайкой. Внутренняя поверхность хомута была облицована медью. Задняя бабка была устроена значительно сложнее. Подвижная часть хомута бабки закреплялась с помощью клина. К бабке была прикреплена прочная коробка. Плюмье рекомендовал изготовлять ее из меди. В коробке на стержне, были подвешены пальцы, которые предназначались в качестве дополнительных опор, поддерживавших консольный конец вала, выходивший за пределы хомута задней бабки и подвергавшийся значительным воздействиям поперечных нагрузок, особенно при нарезании на нем резьбы. Пальцы при нарезании резьбы на консоли создавали много точек опоры, и деформация вала вследствие этого значительно уменьшалась. В том случае, если бы набор был заменен одним широким пальцем, схожим, например, с шарнирной частью хомута, установленного на рассматриваемой бабке, число точек соприкосновения с изгибаемым валом было бы значительно меньшим и деформация последнего возросла бы. Ввиду изложенного примененную Плюмье систему опор-пальцев следует признать целесообразной и остроумной. Познакомившись с оборудованием, обратимся к технологии токарных работ по металлу, как ее излагал Плюмье. Прежде всего он писал, как следует выбирать доброкачественный материал для заготовки, высказав при этом много правильных соображений. Затем рекомендовал выточить образец заготовки из древесины с небольшим припуском и этот образец передать кузнецу. Такой способ практиковался нередко еще в начале нашего века. Откованную заготовку также следовало отжечь для облегчения резания на станке. Рекомендация Плюмье производить отжигание заготовок вполне целесообразна, если учесть, что он брал заготовку из материала неизвестного качества, возможно закалившуюся ранее в процессе изготовления. Оттожженная заготовка могла идти на разметку. «Потом уже, как железо ваше погрел, приготовити его поставити на станок. Сперва искать циркулем средину и сыскав наметить, ударь гораздо молотком наставя шило, и коловоротом навернути глубиною кругом дву линеи, чтобы нескочило стержня...». После разметки и нанесения на заготовке центровых точек можно было ее установить на станок, проверить, нет ли биения и устранить его. «И тако поставленную вашу штуку велите тихо вертети, положа на нее руку, чтоб видеть, ровно ли поставлено в свою середину. И ежели вертяся вскакивает или подымается где, присмотря гораздо места подвинути к середине по стержню с стороны где неровно, ежели не хощеши спиловать, или без всякого сего искания вы можете обточить ту неровность, яко потом будет сказано». Все приготовления заготовки к точению окончены. Пришло время поставить на заготовку вала деревянный шкив (векшу), накинуть на него веревку — привод, идущий от махового колеса, которое вращают один или два подсобных рабочих, затем смазать центры деревянным маслом и смочить водою резец. Окончив все эти приготовления, можно начать резание. «Но прежде нежели его точити, надлежит уставити векшу деревянную пяти или шести дюймов шириною, и утвердити добре посредине штуки, и остерегати зело, чтоб верьв с векши не спала, когда вертится штука", потом вервь большего колеса положить накрест сверху и ударить в винт, чтобы дерево было крепче и не дрожало; которое точити потом помазати маслом оба конца той штуки, и тако оная штука готова будет к точению...». «Итак, уже готовя вал на станке, делать большое колесо вертети двум, ежели потребно, и приставити долото крюком, а приставити однем углом то долото (которое прежде помочите в воде) и поставити его нечто от средршы повыше на той штуке, сиречь чтобы тихо, и тако вы обточите неровности вашей штуки, потом взяти другое кривое долото и тем свободнее отделавши работу...». Затем следует: «Взяти прямое (долото, — Ф. 3.) и точити вовсе вострее, что осталось после кривого. И тако выгладите вы вашу работу, по которой можете точити узоры вострым долотом граненым, потом вычистите емерилем гораздо толченым, положа с маслом деревянным между двумя палочки». Таким образом, вся подготовка к резанию и сам процесс резания очень похожи на то, что до настоящего времени можно наблюдать в индивидуальном производстве, даже шлифование изделия с помощью хомута. Закаленные центры и резцы в процессе резания от нагревания могли отпуститься. Поэтому центры следовало систематически смазывать маслом, а резцы охлаждать в воде. «...понеже в точении масло высыхает в горячести железа, нужно есть некогда помазавати сызнова, опасаяся, чтоб стержни станошныя не повредилися и чтоб отого средина штуки не скачила». «...когда вашими долоты уже нечто потрудился и почнут разгоречатися и их положити в воду, которая бы всегда при тебе стояла в ведре ради лутчей свободности...». Таким во времена Плюмье был технологический процесс обточки стальных валов. Далее Плюмье переходит к описанию технологических процессов изготовления на токарном станке больших винтов. Он сообщает различные способы выполнения этой работы. Первым, наиболее простым способом, но в то же время наименее удачным и устарелым, Плюмье считает выпиливание вручную винтовой канавки по разметке с последующей зачисткой ее на станке. «Намети те винты и потом выпиливати пилою, потом тою же пилою почистити, вертя на станке». Описывая подробно способ разметки с помощью наклейки бумажной ленты, Плюмье излагает более подробно то, что уже ранее было описано Жаком Бессоном (см. рис. 6). Вместе с тем Плюмье указывал, что если расчертить бумажную ленту продольными линиями, то каждая из этих линий даст след для нарезки одного из заходов многозаходной резьбы. Несмотря на то что уже во времена Плюмье способ разметки винтовых линий с помощью навивания бумажной ленты был устарелым, он продолжал широко применяться, так как не требовал никаких сложных и дорогостоящих устройств. Более того, он продолжал усовершенствоваться, и в 1732 г. в «Комментариях» Петербургской Академии наук акад. И.Г. Лейтман поместил статью, в которой описывал применение этого способа для разметки и нанесения нарезок с произвольным очень большим шагом внутри стволов ручного огнестрельного оружия. Лейтман писал, что ружейные мастера выбирают или получают от «учителя оружейного дела» ствол, в котором благодаря случаю имеется правильно исполненная нарезка и пользуются этим стволом как копиром. Самый процесс копирования состоял в том, что ствол, имеющий нарезку, приставлялся к стволу, подлежащему нарезанию. Через стволы пропускали стальной стержень. В ствол-копир заливался свинец так, чтобы образовалась пробка длиной примерно с «пядь». Обильно смазав ствол-копир и растолкав в нем свинцовую пробку, приставшую к стержню, получали при движении пробки в стволе копировальное приспособление. Приделав к стальному стержню, в той его части, которая проходила в нарезаемом стволе, деревянную пробку с тонким напильником, царапавшим нарезаемый ствол, получали всю «машину» для нарезания стволов. И. Г. Лейтман справедливо усматривал недостатки этой системы в невозможности получить нарезки с заданным шагом, в трудности и случайности подбора «образцовых» стволов. Он разработал и внедрил метод получения нарезки с любым заданным шагом. Для этого он предложил пользоваться специальным инструментом — копиром, а не «образцовым» стволом. Копир, по Лейтману, изготовлялся следующим образом. На токарном станке обрабатывался деревянный стержень диаметром около 76 мм и необходимой длины. Затем брались полосы бумаги, шириной равные длине окружности цилиндра и длиной равные заданному шагу нарезки. На этих полосах проводились диагональные линии. Наклеив бумажные полосы на деревянный стержень и прорезав борозду по линии диагоналей, получали прорезь. Заключив стержень в своего рода подшипник с камнем, входившим в прорезь, и вращая стержень с помощью рукоятки, получали инструмент, обеспечивавший копирование нарезки в стволе по способу, аналогичному описанному выше. Введение И. Г. Лейтманом специального инструмента — копира — представляло собой прогрессивное явление в технике резания стали. Возвратимся, однако, к работе Плюмье. Второй способ, который можно назвать копированием, является прямым предшественником современного нам нарезания винтов на станках. Ввиду особой важности этого способа в истории создания металлорежущих станков ниже приводится обширная выдержка из труда Плюмье. «Но еще инако можете учинити, и се посредствие вернейшее есть. Взяв винты (рис. 18, — Ф. 3.) доброю прямизною наверчены и толщиною, каковы винты желаешь точити, и положа один в скважню, что в верхнем конце штуки, и впаять крепко с медью с солью армониацкою и с смолою и как возможно посредине наровити. Потом поставити на станок разгибную колоду из дерева, в которую колоду положити вал, и оной, подвигался в ушех той колоды, будет сам делать винты, но прежде надлежит установите гораздо прямо той вал и в прямую линею с срединами колод, чтобы вертелося гораздо ровно и волно придвигалося и подвигалося. Поставя добре веретено между двумя колодами, подвинути бруса как возможно ближе К тому месту, где желаеши винты точити. Потом вставити два круглыя гвоздя назади у бруса противу того места, где хочешь резать винты, и так широко, чтоб долото вложилося плотно и держалося бы неподвижно. Вместо двух гвоздей удобнее нарезати на том же брусе малой каналец во всю длину такою же шириною, каково долото, чтобы в движении вала или той работы было неподвижно, и назначати черту ради того, чтоб неопасно было и чтоб дража многих линий не назначила, что все зело утрудит, чтоб вырезать винты чисты. Кроме того, чтоб долота были бы крепко посажены, а конец чтоб конечно был 60 градусов, яко угол треугольника равностороннего. И тако входящие и выходящие винты будут совершенно ровны, и ежели желаете, чтоб винты были гораздо остры и глубоки, надлежит быти вострею у долота углом не что тупым, яко угол треугольника равностороннего или изосселя... Тогда возымееши винт глубже и вострея».

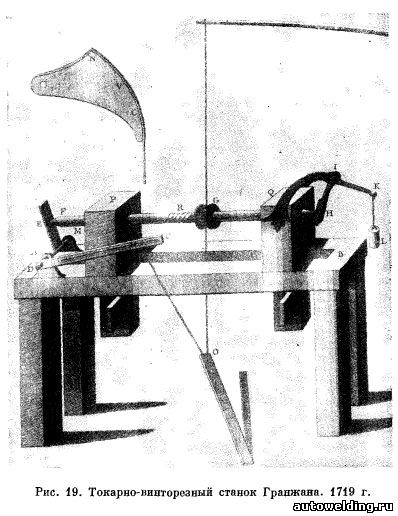

В современных токарно-винторезных станках заготовка обычно вращается, но не получает перемещения вдоль своей оси. Вдоль оси заготовки перемещается механический суппорт, и резец, закрепленный в нем неподвижно, выполняет винтовую нарезку. В рассматриваемом устройстве происходило обратное. Резец, закрепленный в простейшем подобии суппорта, оставался неподвижным, а перемещалась заготовка. Служившее для нарезания винтов устройство весьма просто. К нарезаемому валу припаивался отрезок винта в качестве хвостовика. Шаг напаиваемого винта должен был быть равен шагу того винта, который нужно было нарезать на валу. Затем вал устанавливался в простейших разъемных деревянных бабках. Передняя бабка поддерживала тело вала, .а в заднюю вставлялся припаянный винт. При вращении вала деревянное гнездо задней бабки сминалось по форме винта и служило гайкой, вследствие чего весь вал перемещался в сторону передней бабки. Подача на оборот была такова, что позволяла неподвижному резцу нарезать винт с требующимся шагом. Здесь до изготовления механизированного Суппорта остался лишь один шаг — для этого достаточно было перенести ходовой винт с заготовки на станок. Третьим, и последним способом, который излагал Плюмье, являлось нарезание винтов с помощью резцов-гребней, когда токарь нарезал их по предварительно сделанной разметке. Этот способ Плюмье находил наилучшим. В то время он давал лучшие результаты, но не являлся прогрессивным. Прогресс в резании металлов на станках мог быть достигнут только на пути усовершенствования способа механического получения винтов, каковым, при всем его несовершенстве, был второй способ. В третьем способе нарезания резьбы точность, не зависящая от «твердости руки» токаря, достигалась только в отношении параллельности линий, выполняемых гребенчатым резцом. В остальном же приходилось полагаться на виртуозность исполнителя. В описаниях третьего способа у Плюмье впервые отмечалось применение смазочно-охлаждающей жидкости непосредственно при резании металла на станке (не для смазки центров, о чем упоминалось ранее). Так же впервые здесь рассматривалось нарезание не только наружной резьбы («женским» гребнем), но и внутренней нарезки (с помощью «мужского» резца-гребня). Нарезание внутренней резьбы таким способом было Крайне затруднительно, и доброкачественность винтовых ниток в этом случае весьма сомнительна, хотя и существовали виртуозы, которые ее исполняли достаточно хорошо. Описанный способ получения внутренней нарезки делает понятными причины более низкого качества внутренней резьбы по сравнению с наружной, что можно почти всегда заметить в изделиях того времени. Плюмье описал специальный технологический процесс для изготовления резцов-гребней, обеспечивавший точность размещения их зубьев, а следовательно, и расстояний между нитками резьбы. Он заключался в использовании для разметки зубьев резца-гребня закаленного старого вала, подобного тому, который намечен к изготовлению, а для вырезания зубьев — напильников, соответствующих размерам резьбы (что можно проверить по этому же старому валу), чем достигалась достаточная точность. Заметим, что подобные приемы разметки деталей машин по образцу иногда применяются и в наше время при ремонте оборудования. Работа по образцу у Плюмье не связывалась с ремонтными Работами, а предполагала изготовление по этому методу партий однотипных деталей. Изложенное выше составляет лишь небольшую часть обширного труда Ш. Плюмье. Но для истории изготовления деталей машин станками наиболее существенны приведенные материалы, относящиеся к «простому Круглому точению», а также к изготовлению валов и винтов.Вызванные потребностями постройки машин, работы по механизации Нарезания винтов продолжались прежде всего во Франции, на родине Плюмье. В 1729 г. Гранжан сделал попытку механизировать изготовление крупных винтов с помощью несложного остроумного устройства, предназначенного для осуществления заданной величины подачи заготовки на один ее оборот (рис. 19).

На станине АВ токарного станка были установлены передняя бабка Р и задняя Q. Сквозь бабки более или менее свободно проходил вал R, на котором требовалось сделать винтовую нарезку. Вал равномерно перемещался по линии своей продольной оси с помощью специального устройства. Последнее имело стойку, прикрепленную к задней бабке. Свободный конец стойки был снабжен проушиной I. К стойке в проушине I был шарнирно прикреплен своей серединой рычаг. На одном конце рычага был подвешен груз L, а другой был постоянно прижат к концу обрабатываемого вала R. Это и создавало постоянное осевое давление. Свободному продвижению вала R в сторону передней бабки под действием груза L препятствовала пластина Е. Станок приводился в движение с помощью педали О и прикрепленной к ней веревки, которая была обернута несколько раз вокруг шкива G, надетого на вал R, и присоединена другим концом к очепу. Таким образом, привод станка был самым обычным. Чтобы осуществить движение подачи, педаль О была соединена, также веревкой, со стержнем С, посаженным на квадрат D валика, к которому неподвижно прикреплена пластина Е. При нажатии на педаль О пластина Е толкала обрабатываемый вал R в сторону задней бабки, осуществляя тем самым механическую подачу,так как одно движение педали вызывало одновременно вращение обрабатываемого вала и его продвижение относительно резца. При этом неравномерность нажатия на педаль не изменяла заданного соотношения между величинами главного движения и подачи, поскольку оба движения вызывались одной и той же педалью и степень неравномерности была одинаковой. Для установления нужного значения шага резьбы на стержне С имелась прорезь, в любом месте которой мог быть закреплен камень N с прикрепленной к нему веревкой. В зависимости от изменения места установки камня N изменялся угол поворота пластины Е, т. е. величина подачи. При этом поворот пластины на одинаковый угол естественно давал различные по величине линейные перемещения — величины подачи, что было недопустимо при нарезании винтов, предназначавшихся для работы в паре с гайкой. Поэтому для сохранения постоянной величины шага нарезаемого винта, когда последний не являлся декоративным, применялся кулак, отдельно показанный на рис. 19 в верхнем углу. Кулак устанавливался взамен стержня О. Веревка, шедшая от педали О, была закреплена на кулаке так, что свободная ее часть прижималась к профилю кулака. Задавая тот или иной профиль кулака, можно было заставить соответственно перемещаться пластину Е и обрабатываемый вал R. Описанное устройство могли применять при украшении каких-либо колонок резьбой. Изобретение Гранжана, несмотря на большое остроумие, практического значения для машиностроения иметь не могло, так как не обеспечивало точности исполнения работы; резец оставался незакрепленным, в руках токаря, движения заготовки — неравномерными возвратными, части станка не были жестко связаны между собой, и в системе передач имелось нежесткое звено — веревка, которая могла натягиваться по произволу слабее и сильнее, а также и вытягиваться с течением времени. Таким образом, остроумные идеи Гранжана не могли быть осуществлены из-за отсутствия технических возможностей создания такой машины, конструкция которой обеспечивала бы их реализацию. Создание машины для механизированного изготовления винтов сделалось необходимым. Почва для этого была подготовлена. Загорский Ф.Н. Очерки по истории металлорежущих станков до середины XIX века. -Л. 1960

|