Типовые передачи в станках для вращательного движения

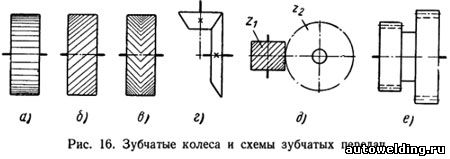

Зубчатая и червячная передачи. Зубчатая передача является связующим звеном двух или более валов, либо вала с рейкой. Зубчатая передача от ведущего вала к ведомому служит для того, чтобы крутящие моменты и угловые скорости этих валов находились в требуемом отношении по величине и направлению. Зубчатая передача от вала к рейке служит для преобразования вращательного движения под действием крутящего момента в поступательное движение и наоборот. К зубчатым передачам относятся: цилиндрические с параллельными осями валов, имеющие три основные формы зубьев зубчатых колес — прямые, винтовые и шевронные (рис. 16, а, б, в); конические, с пересекающимися осями валов (рис. 16, г), и винтовыезубчатые колеса, применяющиеся для передачи вращения валов со скрещивающимися осями (рис. 16, д).

Передаточным отношением зубчатой пары называется отношение угловых скоростей сопряженных зубчатых колес. В зависимости от числа ступеней, участвующих в изменении угловой скорости между ведущим и ведомым валами, зубчатые колеса разделяются на одноступенчатые, двухступенчатые (блок из двух колес, рис. 16, е), трехступенчатые (блок из трех колес) и т. д. соответственно числу последовательно сопряженных пар зубчатых колес в передаче. Зубчатые передачи регламентированы ГОСТом.

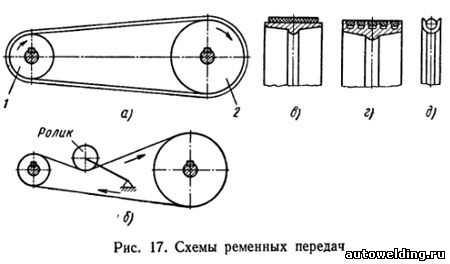

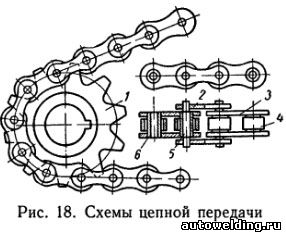

Ременные передачи. Ременная передача (рис. 17, а) осуществляется при помощи двух шкивов, закрепленных на валах, и надетого на эти шкивы с натяжением бесконечного ремня, имеющего прямоугольное, трапециевидное и реже круглое сечение (плоские, клиновые и круглые ремни, рис. 17, в, г, д). Наибольшее распространение получили плоские ремни — кожаные, хлопчатобумажные, пропитанные резиной, или хлопчатобумажные тканые. В процессе работы плоские ремни растягиваются и происходит проскальзывание шкивов, а следовательно, число оборотов ведомого вала 2 (рис. 17, а) будет уменьшаться при неизменном числе оборотов ведущего вала 1. Проскальзывание приводит также к преждевременному износу ремня. Для создания и поддержания натяжения ремня в плоскоременной передаче применяют натяжной ролик, качающийся на рычаге около неподвижной оси и прижимаемый к ремню пружиной или грузом (рис. 17, б). Клиноременные передачи обычно составляют из нескольких ремней. Ременная передача имеет следующее преимущество по сравнению с зубчатой: а) может осуществлять вращение шкивов, находящихся на значительном расстоянии друг от друга; б) эластичность привода, смягчающая колебания нагрузки и предохраняющая от значительных перегрузок вследствие скольжения; в) плавность хода и бесшумность работы передачи; г) незначительная стоимость, д) простота ухода и обслуживания. Ременная передача имеет также и недостатки, к ним относятся: а) значительные размеры между осями при передаче особенно больших мощностей; б) непостоянство передаточного числа оборотов ведомому валу из-за скольжения ремня на шкивах; в) значительное давление на валы и опоры; г) низкий к. п. д.; д) малая долговечность ремней; е) невозможность использования во взрывоопасных помещениях ввиду электризации ремней. Плоскоременные передачи могут быть использованы для передачи значительных мощностей от ~0,75 до 1500 квт, а клиноременные — от ~0,35 до 370 кыт. Ременные передачи обычно работают при скорости v = 5 ÷ 60 м/сек, а скорость сверхбыстроходных плоских ременных передач достигает 100 м/сек. Большие скорости, передаваемые плоскоременной передачей, позволяют вращать шпиндели сверлильных, шлифовальных и других станков с числом оборотов п = 30 ООО об/мин и более. Размеры ремней регламентированы ГОСТом. Цепная передача. Применяемые в станках цепи по характеру выполняемой работы делятся на три основные группы: приводные, грузовые и тяговые. Приводные цепи в большинстве случаев осуществляют передачу от источника движения или какого-либо передаточного механизма к приемному узлу станка. Цепи могут работать с большими скоростями (до 30 м/сек), как при малых, так и при больших межцентровых расстояниях. Приводные цепи имеют ту особенность, что одной цепью можно соединить и приводить в движение одновременно несколько валов. К п. д. цепных передач η = 0,87 ÷ 0,98. На рис. 18 показана втулочно-роликовая передача. Колеса 1 в цепной передаче называются звездочками, зубья последних имеют форму, обеспечивающую плавное зацепление с цепью. Цепь состоит из наружных 2 и внутренних 3 звеньев. Поворот в шарнире осуществляется в результате поворота валика 5 во втулке 6. Наличие ролика 4 предохраняет зубья звездочки от износа.

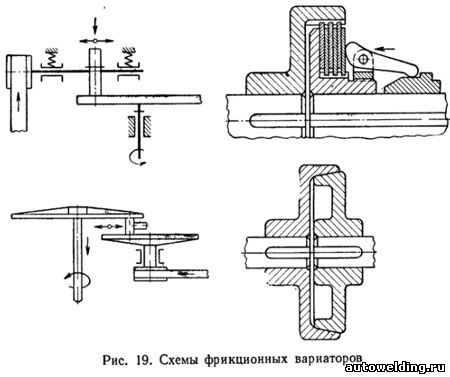

Грузовые цепи обладают хорошей гибкостью и подвижностью, применяются для работы на звездочках или гладких роликах подъемных механизмов с ручным или машинным приводом. Тяговые цепи применяются в качестве тягового органа для конвейеров, пластинчатых, лотковых и скребковых транспортеров, а также для наклонных элеваторов. Фрикционная передача. Фрикционные передачи нашли применение в приводах главного движения и приводах подачи универсальных станков. Фрикционные передачи обладают следующими достоинствами: а) простотой конструкций; б) равномерностью передачи движения и бесшумностью работы; в) удобством применения при необходимости регулирования передаточного отношения. Изменение скорости главного движения и подачи при использовании фрикционных передач можно производить во время работы станка без остановки его для переключения. Недостатками фрикционной передачи являются: а) большие нагрузки на валы и подшипники; б) повреждение дисков при буксовании, что приводит к неравномерному их износу. На рис. 19 показаны наиболее широко используемые в станках схемы фрикционных вариаторов.

Планетарные эпициклические передачи. Планетарным зубчатым механизмом называется механизм, имеющий зубчатые колеса с движущимися геометрическими осями. Такие колеса называются планетарными или сателлитами. Система, которая несет оси сателлитов, называется водилом. Колеса с неподвижными осями, по которым обкатываются сателлиты, называются центральными. Неподвижные центральные колеса называются опорными. Эпициклические механизмы применяются для получения больших передаточных отношений и для цепей суммирования двух независимых движений в механизмах затыловочных, расточных, зуборезных, автоматических станков и в делительных головках фрезерных станков.

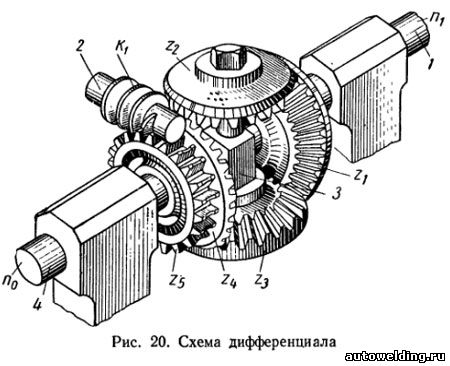

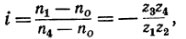

На рис. 20 показан планетарный механизм, носящий название дифференциала. Рассматриваемый дифференциал имеет две степени свободы, позволяющие суммировать на ведомом звене движения, получаемые от двух независимых источников. Дифференциал состоит из сателлитов z2 и z3 центральных колес z1 и z4 и водила 3. Зубчатое колесо z1 вращается с основной скоростью, передаваемой вращающим валом 1, зубчатое колесо z4 вращается с дополнительной скоростью, передаваемой валом 2 и червяком k1 и червячным колесом z5. Кинематический расчет рассматриваемой эпициклической передачи заключается в том, что по заданному числу оборотов ведущего звена определяют число оборотов ведомого звена. Из формулы Виллиса следует

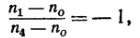

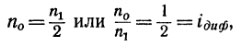

где i — передаточное отношение; n1 — число оборотов ведущего вала; n0 — число оборотов оси сателлитов; пА — число оборотов зубчатого колеса.Знак минус означает, что колеса z1 и z4 вращаются в разные стороны, а знак плюс — в одну сторону. Из условий передачи z1 = z4 зубчатые колеса z2 и z3 являются паразитными. Подставляя в формулу значения, получим для нашего случая уравнение

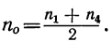

откуда скорость вращения водила 3

Если зубчатое колесо z4 неподвижно, т. е. когда дополнительное вращение вала 2 будет отсутствовать, тогда n4 = 0 и

т. е. передача от вала 1 к валу 4 будет замедлена в 2 раза.

|