Геометрические параметры и заточка режущей части инструментов

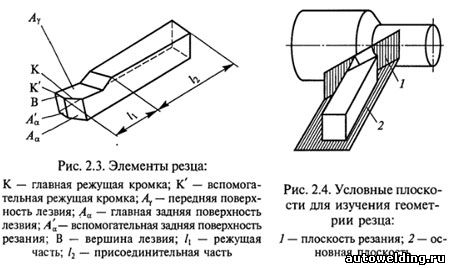

Токарные резцы (рис. 2.3) являются наиболее распространенным режущим инструментом. Они, как и металлорежущие инструменты всех других видов, имеют присоединительную часть (участок l2) в виде державки или корпуса, а также режущую часть (участок 1, с помощью которой осуществляется процесс срезания стружки. Режущая часть состоит из одного или нескольких конструктивно обособленных режущих элементов (зубьев), которые работают одновременно или последовательно, непрерывно или с перерывами, вступая в работу один за другим.

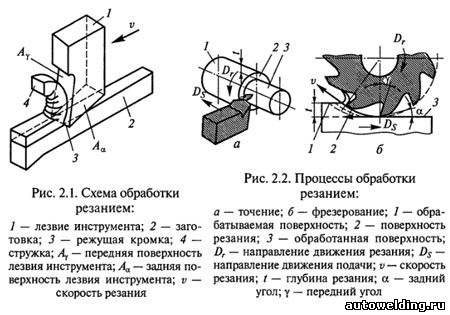

Каждый режущий элемент имеет переднюю поверхность лезвия Аγ (по которой сходит стружка), контактирующую в процессе резания со срезаемым слоем, и одну или несколько задних поверхностей лезвия Аα. Одна из поверхностей резания называется главной, а остальные — вспомогательными задними поверхностями лезвия. Задние поверхности лезвия обращены к обрабатываемой заготовке. Главная режущая кромка К, выполняющая основную работу резания, образуется в месте пересечения передней и задней поверхностей лезвия инструмента. Вершиной лезвия является участок режущей кромки в месте пересечения двух задних поверхностей (главной и вспомогательной). Радиус кривизны вершины лезвия rв называется радиусом вершины. Режущие кромки и примыкающие к ним передняя и задняя поверхности лезвия в совокупности образуют главное и вспомогательное лезвия. Преодолевая сопротивление обрабатываемого материала, лезвия врезаются в заготовку и снимают с нее стружку. Лезвия всех инструментов в поперечном сечении имеют форму клина, который с одной стороны ограничен передней, а с другой — задней поверхностью (см. рис. 2.1). Для определения углов лезвия резца или режущего элемента других инструментов установлены понятия: плоскость резания и основная плоскость (ГОСТ 25762—83). Плоскостью резания называют плоскость, касательную к режущей кромке в рассматриваемой точке и перпендикулярную основной плоскости (рис. 2.4).

Основной называют плоскость, проведенную через точку режущей кромки перпендикулярно направлению скорости главного или результирующего движения резания в этой точке. Различают главные и вспомогательные углы лезвия (рис. 2.5). Главные углы измеряют в главной секущей плоскости, т. е. плоскости, перпендикулярной к проекции главной режущей кромки на основную плоскость.

Главным задним углом резания α называется угол, находящийся в секущей плоскости между задней поверхностью лезвия и плоскостью резания. Углом заострения лезвия β называется угол в секущей плоскости между передней и задней поверхностями лезвия. Главным передним углом лезвия γ называется угол, расположенный в секущей плоскости между передней поверхностью лезвия и основной плоскостью. Сумма углов α + β + γ = 90°. Главный угол в плане φ — это угол в основной плоскости, находящийся между плоскостью резания и рабочей плоскостью, в которой расположены направления скоростей главного движения резания и движения подачи. Углом наклона главной режущей кромки λ называется угол в плоскости резания между режущей кромкой и основной плоскостью. Придание режущей части инструмента заданных геометрических параметров и восстановление режущих свойств инструмента, утраченных в результате его износа и затупления, осуществляется заточкой и доводкой. Качественная и своевременная заточка и доводка инструмента позволяет не только восстановить его геометрические параметры, но и способствует улучшению качества обрабатываемых деталей, повышению производительности труда рабочих-станочников основного производства, позволяет сократить расход инструмента, способствует ритмичной и бесперебойной работе металлорежущих станков. Например, если осуществить доводку основных элементов режущей части резца из быстрорежущей стали, то при том же периоде его стойкости можно увеличить скорость резания на 10 ...15%. Если скорость резания оставить в прежних пределах, то стойкость доведенного быстрорежущего резца возрастет почти в два раза, что уменьшит расходы на инструмент и снизит вспомогательное время, связанное со сменой инструмента и переналадкой станка. Следовательно, процесс заточки и доводки режущего инструмента имеет следующее основное назначение: - изготовление режущей части инструмента с оптимальными заданными геометрическими параметрами, способствующими повышению стойкости инструмента, точности и производительности обработки;

- обеспечение заданной шероховатости заточенных или доведенных поверхностей инструмента, гарантирующей качество обработанной поверхности и уменьшение износа инструмента;

- сохранение режущих свойств, присущих инструментальному материалу, благодаря минимально допустимым изменениям в поверхностных слоях инструмента, связанным со структурными превращениями, появлением внутренних напряжений и трещин; повышение стойкости инструмента;

- удовлетворение условий экономичной эксплуатации инструмента.

Заточка инструмента осуществляется на машиностроительных предприятиях, как правило, централизованно. Вместе с тем, имея определенную квалификацию, рабочий-станочник периодически выполняет эту операцию сам. Например, вручную можно затачивать резцы, сверла. Для заточки более сложного инструмента необходимо специальное оборудование.

|