Погрешности, обусловленные геометрической неточностью станка, инструмента и приспособления

Деталь, зажатая консольно в кулачковом патроне, после обточки будет конической, если вертикальная плоскость, проходящая через ось шпинделя токарного станка, непараллельна направлению продольной подачи. Деталь примет форму гиперболоида, если горизонтальная плоскость, проходящая через ось шпинделя токарного станка, непараллельна направляющим станины. В том случае, когда поперечные направляющие неперпендикулярны продольным направляющим станины, поверхность торца детали после проточки будет не плоскостью, а конической поверхностью. При непрямолинейности направляющих обточенная в центрах деталь будет иметь форму, отклоняющуюся от цилиндрической. Профрезерованная на горизонтально-фрезерном станке плоскость обрабатываемой детали будет непараллельна плоскости основания ее, если ось шпинделя станка непараллельна плоскости стола. То же получится при неперпендикулярности плоскости стола к оси шпинделя вертикально-фрезерного станка. Обработанные на фрезерном станке с одной установки две плоскости детали будут отклоняться от перпендикулярности на такую величину, на какую отклоняются от нее направляющие соответствующих подач. Параллельность и перпендикулярность осей шпинделей направляющим, биение шпинделей, взаимная перпендикулярность направляющих — это лишь часть того, что определяет геометрическую точность станка. Точность обработки деталей непосредственно зависит от геометрической точности станка. Поэтому разработан общесоюзный стандарт, устанавливающий нормы допускаемых отклонений. Заводы, изготовляющие станки, строго придерживаются этих норм. При работе на новых станках погрешности обработки, обусловленные геометрической неточностью станков, в сравнении с погрешностями другого происхождения малы. Однако в связи с износом деталей станков в процессе работы геометрическая точность их постепенно снижается, что может повлечь за собой появление значительных погрешностей обработки. Например, на длительно работавших токарных станках износ участков продольных направляющих, близких к передней бабке, достигает 1—1,5 мм; по мере приближения к задней бабке величина износа продольных направляющих уменьшается, и на конце станины она равна нулю. Кроме того, износ направляющих со стороны рабочего места значительно больше износа с противоположной стороны. При обточке сравнительно длинных деталей суппорт, по мере приближения его к передней бабке, будет перекашиваться (фиг. 12), а расстояние между образующей режущей кромкой резца и осью детали постепенно увеличиваться. В результате этого форма обрабатываемой детали будет искажена.

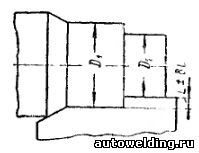

Фиг. 12. Погрешность обработки, возникающая в связи с износом направляющих суппортa. Бережным отношением к станку можно надолго сохранить первоначальную геометрическую точность его. Величины и характер погрешностей, связанных с геометрической неточностью, различны для каждого станка. При ремонтах восстанавливают нарушенную геометрическую точность станка. Между точностью изготовления режущего инструмента и точностью обработки имеется непосредственная связь. Поэтому такой режущий инструмент изготовляют со сравнительно высокой точностью. Особенно большие требования предъявляют к точности мерного инструмента, предназначенного для окончательной чистовой обработки. К таким инструментам относятся развертки, протяжки и т. п. Погрешности изготовления фасонных инструментов в процессе обработки переносятся непосредственно на деталь, обусловливая соответствующие отклонения ее. Например, величина отклонения угла между двумя плоскостями паза от заданного значения равна отклонению между профилирующими режущими кромками фрезы, которой обработан паз; от точности размера L (фиг. 13) фасонного резца зависит соотношение размеров диаметров D1 и D2.

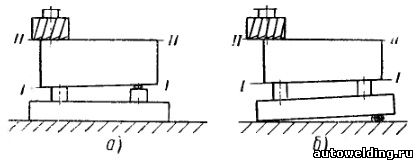

Фиг. 13. Погрешность обработки, возникающая в связи с неточностью изготовления фасонного резца. Точность взаимного расположения базирующих поверхностей приспособлений, поверхностей направления и координации режущих инструментов также определяет точность обработки. Поэтому допуск на отклонение размеров и взаимное расположение отдельных деталей приспособлений задают в 2—5 раз меньше соответствующих допусков обрабатываемых деталей. Однако при неумелом или небрежном использовании приспособлений погрешности обработки могут возникать, несмотря на годность приспособлении. При попадании, например, стружки или других посторонних предметов на базирующую (фиг. 14, а) или на опорную (фиг. 14, б) поверхность возникает непараллельность плоскостей I—I и II—II По этой же причине могут возникать погрешности координат. Возможно появление различных видов погрешностей, связанных с износом в процессе эксплуатации опорных и направляющих элементов приспособления. Периодическая проверка приспособлений на точность и устранение неисправностей, особенно в условиях массового производства, является средством предупреждения брака.

Фиг. 14. Погрешности обработки, возникающие:

а — в связи с неточностью установки детали в приспособлении; б — в связи с неточностью установки приспособления. См. также: Основные типы фрезерных станков и их обозначение

|