Плазмотроны с вихревой стабилизацией дугового разряда

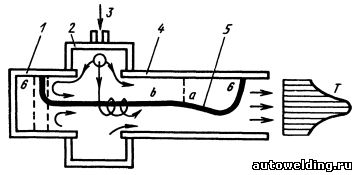

Принципиальная схема плазмотрона с вихревой стабилизацией дуги приведена на рис. 1.1. Он содержит цилиндрические электроды 1,4 (для определенности будем считать электрод 1 катодом, а электрод 4 - анодом) и вихревую камеру 2. Рабочий газ 3 подается в эту камеру тангенциально, т.е. через ряд отверстий, оси которых -практически касательные к внутренней окружности вихревой камеры. Таким образом, внутри электродов образуется сильное вихревое течение, которое вызывает стабилизацию дуги 5 в приосевой зоне. Стабилизирующее влияние вихря на дугу обусловлено тем, что из-за инерционных (центробежных) сил холодный и, следовательно, более плотный газ располагается у стенки, вытесняя нагретый более легкий газ (дугу) к оси. Вихревое движение газа выполняет еще одну стабилизирующую функцию, а именно обеспечивает вращение радиальных участков ("ножек") дуги. При этом опорные пятна дуги 6 перемещаются по поверхностям электродов, что создает благоприятные условия для их охлаждения.

Рис. 1.1. Схема плазмотрона с вихревой стабилизацией разряда:

1,4 — электроды; 2 — вихревая камера; 3 - подача рабочего газа; 5 — дуга; 6 — опорное пятно дуги Картина течения газа в плазмотроне, схематично показанная на рис. 1.1, весьма сложна. Отметим следующие важные особенности этого течения: а) некоторая часть рабочего тела проходит через приосевую зону и, следовательно, непосредственно протекает через зону дугового разряда; б) профиль температур в выходной струе неоднороден - максимальную температуру имеет газ на оси струи, а минимальную - у стенки электрода, т.е. холодный газ, который течет вдоль стенки, эффективно защищает электрод от непосредственного воздействия дуги. Для ряда технических приложений необходим однородный профиль температур. В этом случае плазмотрон должен быть снабжен специальной выравнивающей камерой; в) затекание газа в полость катода позволяет стабилизировать плоскость вращения "ножки" дуги. Однако положение этой плоскости внутри катода (расстояние от его торца) меняется в зависимости от режима работы плазмотрона (давления и расхода газа). Если изменение положения плоскости вращения "ножки" дуги нежелательно, то слева от катода помещают вторую вихревую камеру, через которую подают такую часть общего расхода газа, которая обеспечивает приблизительно стационарное положение плоскости вращения. Рассмотрим теперь поведение дуги в полости анода. Здесь наблюдается явление шунтирования дуги, которое имеет важное значение для понимания физических процессов в плазмотронах. Суть этого явления заключается в следующем. На "ножку" дуги в анодной полости действует поток газа, имеющий окружную и осевую составляющие скорости. Окружная составляющая вызывает вращение "ножки", а осевая - ее движение по потоку, т.е. увеличение длины дуги. Возникает вопрос - до каких пор будет происходить растяжение дуги в электроде неограниченной длины? Первое очевидное ограничение обусловлено тем, что при растяжении дуги увеличивается напряжение на ней, однако оно ни при каких обстоятельствах не может превысить напряжение источника питания. Реально же максимальное напряжение на дуге обычно существенно меньше, так как для обеспечения устойчивого горения дуги последовательно с ней включается балластное сопротивление (за исключением тех случаев, когда дуга имеет возрастающую вольт-амперную характеристику). Таким образом, увеличение дуги будет происходить только до тех пор, пока напряжение на ней не достигнет максимально допустимого значения, после чего дуга погасает. Второе ограничение длины дуги связано с тем, что любая точка дуги, например точка а на рис. 1.1, имеет потенциал (в данном случае отрицательный) по отношению к аноду, причем этот потенциал тем больше, чем длиннее участок дуги от этой точки до места привязки дуги на аноде. При удлинении дуги, потенциал точки а может достигнуть величины, при которой произойдет пробой газового промежутка между дугой и стенкой с образованием второй анодной "ножки" (штриховая линия на рис. 1.1.). Из двух образовавшихся параллельных электропроводных каналов новый канал значительно короче, и, следовательно, обладает гораздо меньшим сопротивлением. Ток, проходящий через прежний канал, быстро уменьшается, и канал распадается. Вновь образовавшаяся "ножка" дуги сносится потоком, дуга удлиняется, и процесс повторяется. Это явление получило название шунтирования дуги. Почему пробой происходит в точке а, а не, скажем, в точке b, отрицательный потенциал которой по отношению к аноду выше? Как уже указывалось, вихревая подача газа приводит к тому, что вдоль стенки анода образуется пелена холодного газа, пробивная прочность которой достаточно велика. По мере движения по каналу газ нагревается, кроме того, увеличивается диаметр дуги, поэтому пробивная прочность промежутка "дуга - стенка" снижается и в некоторой точке а происходит пробой. Если, например, уменьшить внутренний диаметр анода, то расстояние от оси дуги до стенки уменьшится, а температура дуги возрастет, а пробивная прочность промежутка "дуга - стенка" снизится и точка а сместится ближе к вихревой камере. Уже из этого рассуждения ясно, что без учета явления шунтирования дуги нельзя правильно организовать рабочий процесс в плазмотроне. Следует подчеркнуть, что процесс шунтирования наблюдается не только в канале плазмотрона с вихревой стабилизацией дуги, а носит универсальный характер. Он присущ практически всем дуговым разрядам, при горении которых возникают условия для увеличения длины дуги во времени, независимо от того, какие движущие силы вытягивают дугу - поток газа, электромагнитное взаимодействие с собственным или приложенным магнитным полем и т.д. Таким образом, в плазмотроне со сплошным металлическим каналом-электродом реализуется дуга с самоустанавливающейся длиной. Процесс шунтирования вызывает снижение вольт-амперных характеристик и значительные колебания параметров плазменного потока. Этот процесс препятствует увеличению вкладываемой в дугу удельной мощности (при постоянном расходе газа), например, путем увеличения тока. Рост тока приводит к смещению сечения пробоя ближе к вихревой камере, т.е. длина дуги уменьшается и соответственно уменьшается напряжение на ней, что в общем компенсирует увеличение тока, поэтому вкладываемая в дугу мощность меняется мало. По этой причине дуги с самоустанавливающейся длиной в основном используются в плазмотронах малой мощности. Наиболее очевидный способ избавиться от шунтирования - это поместить между вихревой камерой и анодом канал, выполненный из изолятора. Однако организовать эффективное охлаждение этого канала весьма сложно, поэтому длительность работы таких плазмотронов мала. Более жизнеспособным является канал, набранный из отдельных охлаждаемых металлических секций, разделенных изолирующими прокладками. Такой канал при прочих равных условиях позволяет сделать длину дуги больше, чем в плазмотроне с самоустанавливающейся длиной дуги, и за счет этого повысить напряжение и вкладываемую мощность. Источник: А.С. Коротеев, В.М. Миронов, Ю.С. Свирчук. "Плазмотроны. Конструкции, характеристики, расчет". Москва, Машиностроение, 1993. Читайте также:

|