Виды сварки - Ультразвуковая сварка

Ультразвуковая сварка

При ультразвуковой сварке (УЗС) необходимые условия для образования соединения создаются в результате механических колебаний ультразвукового преобразователя. Энергия вибрации создает сложные напряжения растяжения, сжатия и среза. При превышении предела упругости соединяемых материалов происходит пластическая деформация в зоне их соприкосновения. В результате пластической деформации и диспергирующего действия ультразвука происходит удаление адсорбированных пленок жидкости, газов, органических пленок и поверхностных оксидов, происходит увеличение площади непосредственного контакта, что обеспечивает получение прочного соединения.

Ультразвук находит широкое применение в науке для исследования некоторых физических явлений и свойств веществ. В промышленности ультразвуковые колебания используются для очистки и обезжиривания изделий, для обработки труднообрабатываемых материалов. Установлено благоприятное влияние ультразвуковых колебаний на кристаллизующиеся расплавы — происходит дегазация и измельчение зерна и улучшение механических характеристик литых металлов. Получены положительные эффекты при воздействии ультразвуковых колебаний с целью снятия остаточных напряжений. Широкое использование ультразвук находит с целью интенсификации многих медленнотекущих химических реакций. Известна аппаратура для контроля уровня жидкости, скоростей ее течения и т. п. Успешно используется ультразвук для контроля качества литья, сварных соединений и т. п.

В сварочной технике ультразвук может быть использован в различных целях. Воздействуя им на сварочную ванну в процессе кристаллизации, можно улучшить механические свойства сварного соединения благодаря измельчению структуры металла шва и лучшему удалению газов. Ультразвук может быть источником энергии для создания точечных и шовных соединений. Ультразвуковые колебания активно разрушают естественные и искусственные пленки, что позволяет сваривать металлы с окисленной поверхностью, покрытые слоем лака и т. п. Ультразвук уменьшает или снимает собственные напряжения, возникающие при сварке. Им можно стабилизировать структурные составляющие металла сварного соединения, устраняя возможность самопроизвольного деформирования сварных конструкций со временем.

Сварка металлов ультразвуком находит все более широкое применение, так как этот способ имеет ряд преимуществ и особенностей по сравнению с контактной и холодной сваркой. Особенно перспективна ультразвуковая сварка применительно к изделиям микроэлектроники. Весьма перспективна сварка ультразвуком пластмасс; этот метод широко используется в промышленности, так как обладает рядом особенностей, дающих возможность получить высококачественное соединение на многих пластмассах, сварка которых другими методами затруднена или невозможна.

Разработаны оборудование и технология ультразвуковой сварки металлов и пластмасс, успешно использующиеся в промышленности. За рубежом этот метод также находит применение в промышленности.

При сварке ультразвуком неразъемное соединение металлов образуется при совместном воздействии на детали механических колебаний высокой частоты и относительно небольших сдавливающих усилий. В принципе этот метод сварки имеет много общего с холодной сваркой сдвигом.

Колебания, возникающие в какой-либо среде и характеризующиеся упругими деформациями среды, называются упругими. Форма упругих колебаний может быть различна. Наиболее распространенной формой являются гармонические колебания, т. е. колебания, описываемые выражением

A=Aмsin(ωt+φ),

где A — смещение или деформация в данном элементе среды в момент времени t; Aм — максимальное значение смещения или деформации; ω — круговая частота колебаний; φ — начальный угол сдвига.

Упругие колебания, частота которых превышает некоторую границу, принято называть ультразвуковыми. Обычно считают, что нормальный человеческий слух не воспринимает в виде слышимого звука гармонические упругие колебания с частотой выше 17 000—20 000 Гц. В практике упругие колебания используются в диапазоне частот от 8000 Гц до мегагерц. При ультразвуковой сварке обычно используется диапазон частот 18—80 кГц.

Скорость распространения ультразвука зависит от физических свойств материала. Например, в стержне скорость распространения продольных волн определяется из следующего соотношения:

где Е — модуль упругости материала; ρ — плотность материала.

Скорость распространения звуковых волн в большинстве твердых тел колеблется в пределах 2000—6000 м/с и изменяется в зависимости от температуры, давления и интенсивности звука.

Длина волны, соответствующая данной частоте, непосредственно определяется из равенства

где c — скорость звука; f — частота.

При частоте 20 кГц длина волны в стали равна 28 см.

Интенсивность плоской продольной звуковой волны в любой среде определяется из уравнения

J=kA2f2ρc,

где А — амплитуда колебаний; f — частота колебаний; ρ — плотность среды; k — коэффициент пропорциональности; с — скорость звука в среде.Поток энергии волны сквозь некоторую поверхность S равен

где β — угол между нормалью к площадке dS и направлением распространения волны.

Мощность ультразвука, которая может быть передана через среду, зависит от физических свойств среды; если напряжения в зонах сжатия и разрушения превысят предел прочности материала, то твердый материал будет разрушаться. В жидкостях в аналогичных случаях возникает кавитация с образованием мельчайших пузырьков паров жидкости и последующим их захлопыванием. Процесс захлопывания кавитационных пузырьков сопровождается возникновением местных давлений, превышающих 5000 кгс/см2. Это явление в жидкостях используется для обработки и очистки изделий.

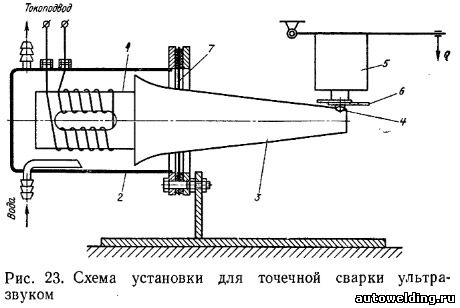

Машины для ультразвуковой сварки состоят из следующих основных узлов: источника питания, аппаратуры управления, механической колебательной системы и привода давления.

Механическая колебательная система служит для преобразования электрической энергии в механическую, передачи этой энергии в зону сварки, концентрирования этой энергии и получения необходимой величины колебательной скорости излучателя.

Колебательная система (рис. 23) состоит из электромеханического преобразователя 1 с обмотками, заключенного в металлический корпус 2, охлаждаемый водой; трансформатора упругих колебаний 5; сварочного наконечника 4; опоры с механизмом давления 5 и свариваемых деталей 6. Крепление колебательной системы производят с помощью диафрагмы 7. Ультразвук излучается только в момент сварки точки.

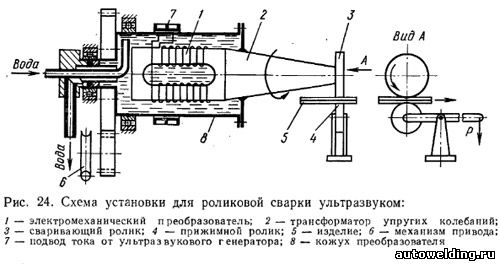

На рис. 24 показана схема шовной сварки ультразвуком, которая может быть использована для получения герметичных швов на изделии, В этой схеме сварки колебательная система приводится во вращение специальным приводом. При сварке изделие зажимается между концом вращающегося трансформатора упругих колебаний, выполненного в виде ролика, и нижним прижимным роликом. Ультразвук излучается непрерывно в процессе сварки. Элементом колебательной системы, возбуждающей упругие колебания, является электромеханический преобразователь, использующий магнитострикционный эффект. Переменное напряжение создает в обмотке преобразователя намагничивающий ток, который возбуждает переменное магнитное поле в материале преобразователя. При изменении величины напряженности магнитного поля в материале возникает периодическое изменение размеров, при этом частота упругих колебаний равна двойной частоте тока.

Изменения размеров магнитострикционных материалов незначительны. Так, для сплава К49Ф2 магнитострикционное удлинение составляет 70*10-6. Поэтому для увеличения амплитуды смещения и концентрации энергии колебаний, а также для передачи механических колебаний к месту сварки используют волноводы и трансформаторы упругих колебаний. Основным назначением трансформаторов упругих колебаний является увеличение амплитуды колебаний до величины, необходимой для осуществления процесса сварки. Для этой цели концентратор выполняется в виде стержня специальной формы, площадь поперечного сечения которого изменяется вдоль направления распространения колебаний по определенному закону.

Эксперименты показывают, что для целей сварки металлов достаточно иметь трансформаторы с коэффициентом усиления ~ 5, так чтобы амплитуда на конце его при холостом ходе была равна 20—30 мкм.

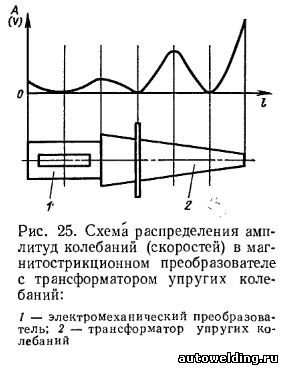

Магнитострикционный преобразователь и трансформаторы должны быть рассчитаны и изготовлены на заданную частоту ультразвукового генератора. На рис. 25 показана схема изменения амплитуды колебаний в трансформаторе упругих колебаний.

Питание электромеханических преобразователей осуществляется от источника электрической энергии — генератора с частотой колебаний тока 18—180 кГц.

Рабочая частота генератора определяется собственной частотой механической колебательной системы, выходная мощность генераторов 0,01—10,0 кВт.

Процесс ультразвуковой сварки происходит при воздействии сдвигающих высокочастотных колебаний, давления, приложенного перпендикулярно к поверхности листа, и теплового эффекта, сопровождающего процесс сварки. В результате в зоне сварной точки наблюдается небольшая пластическая деформация.

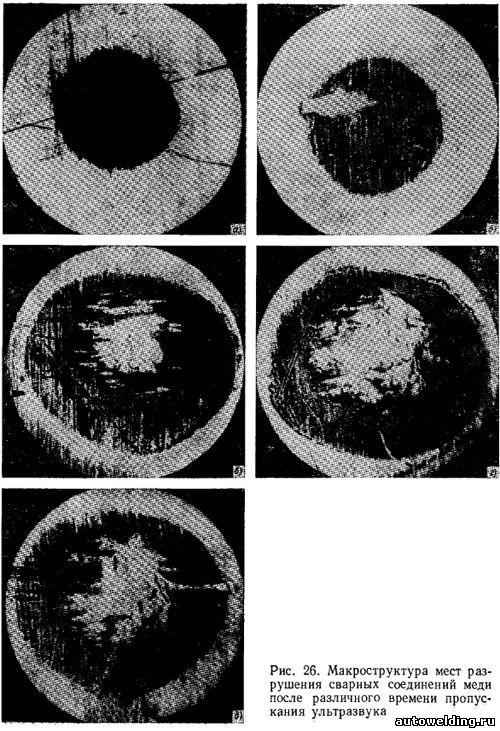

Исследование процесса образования сварного соединения при ультразвуковой сварке медных пластин толщиной 0,35 + 0,35 мм показывает, что при малом времени пропускания ультразвука (менее 0,05 с) сварка не происходит. После разъединения образцов на их поверхности непосредственно под сваривающим выступом наблюдается пятно, имеющее полированную поверхность (рис. 26, а).

Диаметр полированного пятна возрастает при увеличении времени сварки (рис. 26, а — д). При пропускании ультразвука в течение 0,1 с в местах контакта обнаруживаются не только зашлифованные поверхности, но и вырывы металла, свидетельствующие об образовании прочных соединений, так называемых узлов схватывания. На рис. 26, б виден один узел схватывания на зашлифованной поверхности.

Пропускание ультразвука в течение 0,73 с привело к дальнейшему увеличению площади зашлифованного пятна, при этом площадь узла схватывания также возросла. Вокруг основного узла схватывания возникли отдельные небольшие участки схватывания, удлиненные в направлении ультразвуковых колебаний. С увеличением времени пропускания ультразвука > 0,73 с площадь зашлифованного участка почти не изменяется (рис. 26, г, д), но площадь узлов схватывания начинает увеличиваться более интенсивно. При пропускании ультразвука свыше 1,06 с происходит разрушение сварного соединения с вырывом точки по всему контуру.

Проведенные измерения микротвердости поверхности зашлифованного пятна и основного металла вблизи пятна показали, что микротвердость поверхностного слоя зашлифованного пятна выше (42—44 Hм), чем у основного металла (28—30 Hм). Образование полированного пятна на свариваемых поверхностях указывает на то, что оно возникло вследствие трения под действием высокочастотных колебаний соприкасающихся поверхностей непосредственно под контактным выступом.

Таким образом, процесс ультразвуковой сварки происходит под действием трения, вызванного микроскопическим возвратно-поступательным перемещением частиц на трущихся поверхностях.

В начальный момент действия ультразвуковых колебаний на свариваемых поверхностях возникает сухое трение. На этой стадии на свариваемых поверхностях происходит разрушение окисных пленок и пленок из адсорбированных газов и жидкостей. После возникновения ювенильных поверхностей наступает вторая стадия образования сварного соединения. Процесс сухого трения переходит в чистое трение, которое сопровождается образованием узлов схватывания. Схватыванию в значительной степени способствует малая амплитуда колебаний трущихся поверхностей и возвратно-поступательный характер этих колебаний.

Металлографические исследования сварных образцов различных металлов, сваренных при повышенных давлениях, мощности и времени, не обнаружили в зоне сварки литой структуры или воздействия на металл очень высоких температур.

Микроисследования мест сварки показывают, что имеются общие зерна, принадлежащие обеим свариваемым поверхностям и пересекающие границу раздела; кроме этого, образуются общие границы между поверхностными зернами. Очевидно, в этих обоих случаях сварное соединение будет обладать прочностью, равной прочности основного металла.

Большие значения предела прочности ультразвуковых сварных соединений подтверждают то, что они образуются вследствие возникновения металлических связей в узлах схватывания, имеющих такую же прочность и природу, как и основной металл.

Тепловые процессы при сварке

Процесс ультразвуковой сварки сопровождается выделением тепла в зоне сварки. Образование тепла вызывается возникновением трения на контактных поверхностях и пластическими деформациями в металле, сопровождающими образование сварного соединения.

Температура в зоне сварки зависит от прочностных характеристик — главным образом от твердости металла и его теплофизических свойств: теплопроводности и теплоемкости, режима сварки.

Работы показали, что наблюдающееся повышение температуры не является определяющим фактором, так как максимальная прочность сварных соединений достигается ранее, чем достигается максимальная температура в контакте.

Предварительный подогрев изделия приводит к уменьшению длительности пропускания ультразвуковых колебаний и способствует увеличению прочности сварного соединения.

Прочность точечных и шовных сварных соединений

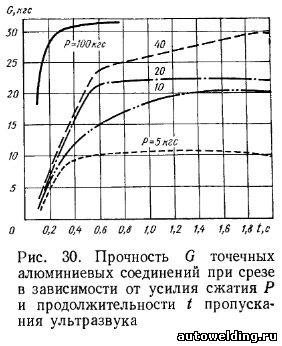

На рис. 30 показана зависимость прочности точечных соединений алюминиевых листов от продолжительности пропускания ультразвуковых колебаний и давления на точку Как видно, при малых давлениях прочность точки в значительной степени зависит от времени прохождения ультразвука. С повышением давления сварные соединения прочнее при меньшем времени прохождения ультразвука. При очень продолжительном пропускании ультразвука и большом давлении сварное соединение некачественно вследствие значительных деформаций основного металла и приваривания его к электроду.

При шовной сварке прочность сварных соединений обычно выше прочности основного металла, и разрушение происходит по основному металлу.

Сварка ультразвуком позволяет соединять различные металлы; хорошо свариваются ультразвуком алюминий, медь, никель, удовлетворительно свариваются нержавеющие стали. При этом прочность сварных точечных соединений достаточно высока, разрушение соединений происходит обычно с вырывом точки по контуру как при испытаниях на срез, так и при испытаниях на отрыв.

С помощью ультразвука получены соединения на ряде тугоплавких металлов — ниобии, тантале, молибдене и вольфраме. Однако недостатком сварных соединений вольфрама и молибдена является их хрупкость.

Важным обстоятельством ультразвуковой сварки является возможность соединения различных металлов, которые обычными методами не соединяются.

Ультразвуковые сварочные машины

Ультразвуковая сварка в последнее время нашла наибольшее применение в микроэлектронике, в основном для приварки токоотводов к интегральным схемам.

Разработаны и выпускаются сериями ультразвуковые машины для сварки различных элементов микросхем оснащенные автоматическими устройствами (автоматически осуществляется подача проводников, сварка, обрезка проводников и т. п.), позволяющими в значительной степени увеличивать производительность.

Преимущества сварки ультразвуком:

- сварка осуществляется в твердом состоянии металла без существенного нагрева места сварки, что дает возможность соединять химически активные металлы или пары металлов, склонные образовывать хрупкие интерметаллические соединения в зоне сварки;

- возможность соединения тонких и ультратонких деталей, возможность приварки тонких листов и фольги к деталям неограниченной толщины, сварка пакетов из фольги;

- снижение требований к чистоте свариваемых поверхностей дает возможность проводить сварку плакированных и оксидированных поверхностей и вообще сварку металлических изделий, поверхности которых покрыты различными изоляционными пленками;

- применение небольших сдавливающих усилий (10—250 кгс), вследствие чего деформация поверхности деталей в месте их соединения незначительна (вмятина, как правило, не превышает 5—10%);

- малая мощность оборудования и несложность его конструкции (если, например, для контактной точечной сварки алюминия толщиной 1 мм необходима машина мощностью 100—150 кВ*А, то при сварке ультразвуком аналогичного соединения потребляется всего 5—2,5 кВ*А).

Область применения

Ультразвуковая сварка нашла достаточно широкое применение для соединения тонких деталей из однородных и разнородных материалов в приборостроении и радиоэлектронной промышленности. В дальнейшем можно ожидать, что этот метод будет использован при сварке металлов, образующих хрупкие интерметаллические соединения, для приварки тонких обшивок к несущей конструкции (в авиационной промышленности, автомобилестроении и ряде других отраслей промышленности).

По мере совершенствования технологического процесса и оборудования область применения ультразвуковой сварки будет непрерывно расширяться.

Ультразвуковую сварку применяют для соединения многих металлов. Наиболее легко свариваются пластичные металлы (алюминий, медь и их сплавы, серебро, никель и т.п.) как между собою, так и с твердыми малопластичными материалами.

Металлические детали могут свариваться с керамикой, стеклом, полупроводниковыми материалами (кремний, германий). Успешно свариваются тугоплавкие металлы: вольфрам, ниобий, тантал, цирконий, молибден. Можно сваривать заготовки через прослойку из третьего металла, например сталь со сталью через алюминий, а также заготовки покрытые оксидами, лаками, полимерами и т.п. Используется УЗС также для соединения пластических масс.

Качество соединений при шовной сварке определяется теми же параметрами, что и при точечной, лишь вместо времени сварки вводится скорость движения детали. При правильно выбранных режимах шовной сварки разрушающее усилие сварного соединения выше чем основного металла.

Источник: Николаев Г.А. "Сварка в машиностроении. Справочник. Т.1"

См. также: