Технология и выбор параметров режима плазменной резки

МатериалыРабочие плазмообразующие среды должны обеспечивать: - эффективное формирование режущей дуги

- получение высококачественных кромок реза

- эффективную передачу разрезаемому металлу тепловой энергии, заимствованной в столбе дуги

- длительную работу формирующих элементов плазмотрона

- получение дополнительной энергии для резки за счет экзотермических реакций

- экономичность и безопасность работы.

Рабочие среды наиболее широко используются в виде технических газов: азота, аргона, водорода, кислорода, сжатого воздуха и др.

Рабочую среду выбирают с учетом ее свойств (табл. 27.3) и свойств обрабатываемого материала. Инертные газы обеспечивают получение наиболее чистых поверхностей реза, что особенно важно для резки цветных металлов. Двухатомные газы улучшают передачу энергии дуги разрезаемому металлу за счет механизма диссоциации — рекомбинации. Кислородсодержащие среды повышают энергетическую эффективность резки металлов, экзотермически реагирующих с кислородом, что обеспечивает для них наиболее высокую производительность резки. Наибольшее применение в РФ получила резка на основе использования плазмы кислородсодержащего сжатого воздуха (воздушно-плазменная резка). Области рационального использования сред указаны в табл. 27.4.

Перспективно использование интенсифицирующих плазмообразующих сред. При воздушно-плазменной резке обогащение воздуха кислородом обеспечивает повышение производительности резки сталей без увеличения затрат энергии и способствует улучшению качества металла на кромках. Подача воды в плазменную дугу также улучшает качество заготовок из сталей и способствует повышению скорости резки. Если к плазмообразующему воздуху добавлять углеводороды, заметно возрастает скорость резки меди и ее сплавов и существенно улучшается качество заготовок. Выбор параметров режимаТехнологический процесс плазменной резки включает в себя следующие операции: врезание (с кромки листа или, при необходимости, с пробивки исходного отверстия), резку прямолинейных и криволинейных участков заданного контура и завершение реза. Основной операцией является прямолинейная резка заготовок с вертикальными кромками. В составе назначаемых режимов и условий резки указывают рабочую плазмообразующую среду, рабочий ток, диаметр и длину сопла, расход рабочей среды, расстояние от рабочего торца плазмотрона до поверхности металла, а также рабочее напряжение дуги и скорость резки. Ток I, напряжение U, тепловой к. п. д. η дуги, удельный вес γ, толщина δ, энтальпия плавления S разрезаемого металла, ширина реза b определяют скорость резки: W = 0,24IUη/γbδS. (27.2) При резке стали δ=1 см, γ = 7,8 г/см3, S= 13,06 кДж/г током I=300 А при U = 180 В с η = 0,3 и b=0,4 см W=4 см/с, или 2,4 м/мин. При резке в окислительных средах реакция окисления повышает скорость. При заданном режиме скорость резки можно регулировать (рис. 27.2).

Максимально возможная скорость резки на прямолинейных участках ограничивается уровнем, выше которого не достигается сквозное прорезание металла (рис. 27.2, а). При скорости ниже этого уровня металл прорезается полностью (рис.27.2, б), но качество резки характеризуется большой неперпендикулярностью кромок, шероховатостью поверхностей, большой глубиной литого участка зоны термического влияния и т. д. С ограничением скорости резки (рис. 27.2, в, г) качество заготовок повышается, хотя затраты энергии и материалов возрастают, производительность резки снижается. При скоростях резки ниже максимальных в 1,5—2,5 раза (рис. 27.2, д) кромки реза становятся параллельными между собой и перпендикулярными к поверхности листа, шероховатость становится минимальной и вырезаемая заготовка по большей части может быть использована без дополнительной механической обработки. При дальнейшем снижении скорости резки (рис. 27.2, е) процесс и качество заготовок теряют стабильность, что неприемлемо.

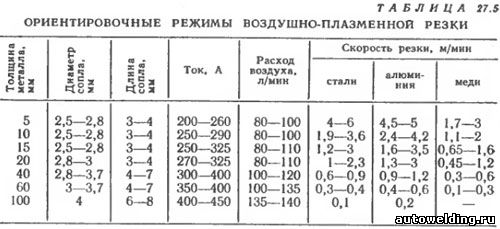

Ориентировочные режимы и условия резки (для машинной прямолинейной резки) приведены в табл. 27.5, 27.6. Скорость резки на криволинейных участках (с малыми радиусами кривизны) понижают на 30—50 % во избежание искажения формы кромок в результате отставания режущей струи (аналогично газопламенной кислородной резке). Аналогично снижают скорость резки при завершении реза с целью сквозного прорезания металла на концевом участке у нижних кромок. Если резку начинают на поверхности листа, начальное отверстие в металле пробивают вне контура детали (на отходе). При механизированной резке пробивку производят в движении машины с приподниманием и последующим опусканием плазмотрона. Пробивка производится при скорости движения машины меньшей против заданной в 1,5—2 раза. Врезание с кромки металла или начального отверстия при толщине металла 20—30 мм не требует специальных приемов и регулировки скорости. Контроль полноты прорезания можно вести наблюдая за отклонением от вертикали факела режущей струи на выходе из листа. Вначале врезания ось и передняя граница факела отклоняются в сторону, противоположную резке, но при правильно установленной скорости передняя граница факела вскоре занимает вертикальное положение или близкое к нему. Такое положение в процессе резки свидетельствует о рациональной скорости. При слишком малой скорости весь факел ориентируется по вертикали, а его передняя граница неустойчива и отклоняется в направлении движения резака.

|