Пластмассы - получение пластмасс, состав, свойства, свариваемость

Состав и свойстваПолучение пластмассПластмассы — это материалы, полученные на основе синтетических или естественных полимеров (смол). Синтезируются полимеры путем полимеризации или поликонденсации мономеров в присутствии катализаторов при строго определенных температурных режимах и давлениях. В полимер с различной целью могут вводиться наполнители, стабилизаторы, пигменты, могут составляться композиции с добавкой органических и неорганических волокон, сеток и тканей. Таким образом, пластмассы в большинстве случаев являются многокомпонентными смесями и композиционными материалами, у которых технологические свойства, в том числе и свариваемость, в основном определяются свойствами полимера. В зависимости от поведения полимера при нагревании различают два вида пластмасс — термопласты, материалы, которые могут многократно нагреваться и переходить при этом из твердого в вязко-текучее состояние, и реактопласты, которые могут претерпевать этот процесс лишь однократно. Особенности строенияПластмассы (полимеры) состоят из макромолекул, в которых более или менее регулярно чередуется большое число одинаковых или неодинаковых атомных группировок, соединенных химическими связями в длинные цепи, по форме которых различают линейные полимеры, разветвленные и сетчато-пространственные. По составу макромолекул полимеры делятся на три класса: 1) карбоцепные, основные цепи которых построены только из углеродных атомов; 2) гетероцепные, в основных цепях которых, кроме атомов углерода, содержатся атомы кислорода, азота, серы; 3) элементоорганические полимеры, содержащие в основных цепях атомы кремния, бора, алюминия, титана и других элементов. Макромолекулы обладают гибкостью и способны изменять форму под влиянием теплового движения их звеньев или электрического поля. Это свойство связано с внутренним вращением отдельных частей молекулы относительно друг друга. Не перемещаясь в пространстве, каждая макромолекула находится в непрерывном движении, которое выражается в смене ее конформаций. Гибкость макромолекул характеризует величина сегмента, т. е. число звеньев в ней, которые в условиях данного конкретного воздействия на полимер проявляют себя как кинетически самостоятельные единицы, например в поле ТВЧ как диполи. По реакции к внешним электрическим полям различают полярные (ПЭ, ПП) и неполярные (ПВХ, полиаксилонитрил) полимеры. Между макромолекулами действуют силы притяжения, вызванные ван-дер-ваальсовым взаимодействием, а также водородными связями, ионным взаимодействием. Силы притяжения проявляются при сближении макромолекул на 0,3—0,4 им. Полярные и неполярные полимеры (пластмассы) между собой несовместимы — между их макромолекулами не возникает взаимодействия (притяжения), т. е. они между собой не свариваются. Надмолекулярная структура, ориентацияПо структуре различают два вида пластмасс — кристаллические и аморфные. В кристаллических в отличие от аморфных наблюдается не только ближний, но и дальний порядок. При переходе из вязко-текучего состояния в твердое макромолекулы кристаллических полимеров образуют упорядоченные ассоциации-кристаллиты преимущественно в виде сферолитов (рис. 37.1). Чем меньше скорость охлаждения расплава термопласта, тем крупнее вырастают сферолиты. Однако и в кристаллических полимерах всегда остаются аморфные участки. Изменяя скорость охлаждения, можно регулировать структуру, а следовательно, и свойства сварного соединения.

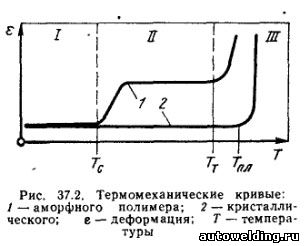

Резкое различие продольных и поперечных размеров макромолекул приводит к возможности существования специфического для полимеров ориентированного состояния. Оно характеризуется расположением осей цепных макромолекул преимущественно вдоль одного направления, что приводит к проявлению анизотропии свойств изделия из пластмассы. Получение ориентированных пластмасс осуществляется путем их одноосной (5—10-кратной) вытяжки при комнатной или повышенной температуре. Однако при нагреве (в том числе и при сварке) эффект ориентации снижается или исчезает, так как макромолекулы вновь принимают термодинамически наиболее вероятные конфигурации (конформации) благодаря энтропийной упругости, обусловленной движением сегментов. Реакция пластмасс на термомеханический циклВсе конструкционные термопласты при нормальных температурах находятся в твердом состоянии (кристаллическом или застеклованном). Выше температуры стеклования (Тст) аморфные пластмассы переходят в эластическое (резиноподобное) состояние. При дальнейшем нагреве выше температуры плавления (Tпл) кристаллические полимеры переходят в аморфное состояние. Выше температуры текучести ТT и кристаллические, и аморфные пластмассы переходят в вязкотекучее состояние Все эти изменения состояния обычно описываются термомеханическими кривыми (рис. 37.2), являющимися важнейшими технологическими характеристиками пластмасс. Образование сварного соединения происходит в интервале вязкотекучего состояния термопластов. Реактопласты при нагреве выше ТT претерпевают радикальные процессы и в отличие от термопластов образуют пространственные полимерные сетки, не способные к взаимодействию без их разрушения, на что требуется применение специальных химических присадок.

Основные пластмассы для сварных конструкций

Наиболее распространенными конструкционными пластмассами являются группы термопластов на основе полиолефинов: полиэтилена высокого и низкого давления, полипропилена, полиизобутилена. Полиэтилен [..—СН2—СН2—...]n высокого и низкого давления — кристаллические термопласты, отличающиеся между собой прочностью, жесткостью, температурой текучести. Полипропилен [—СН2—СН(СН3)—]n более температуростоек, чем полиэтилен, и обладает большей прочностью и жесткостью. В значительных объемах используются хлорсодержащие пластики на основе полимеров и сополимеров винилхлорида и винилиденхлорида. Поливинилхлорид (ПВХ) [—(СН2—СНСl—)]n — аморфный полимер линейного строения, в исходном состоянии является жестким материалом При добавке к нему пластификатора можно получить очень пластичный и хорошо сваривающийся материал — пластикат. Из жесткого ПВХ — винипласта — изготавливают листы, трубы, прутки, а из пластиката — пленку, шланги и другие изделия. Из ПВХ изготавливаются также вспененные материалы (пенопласты). Значительную группу полимеров и пластмасс на их основе составляют полиамиды, содержащие в цепи макромолекул амидные группы [—СО—Н—]. Это в большинстве кристаллические термопласты с четко выраженной температурой плавления. Отечественная промышленность выпускает главным образом алифатические полиамиды, используемые для изготовления волокон, отливки деталей машин, получения пленок. К полиамидам относятся, в частности, широко известные поликапролактам и полнамид-66 (капрон). Наибольшую известность из группы фторлонов получил политетрафтор-этилен-фторлон-4 (фторопласт 4). В отличие от других термопластов при нагреве он не переходит в вязкотекучее состояние даже при температуре деструкции (около 415°С), поэтому его сварка требует особых приемов. В настоящее время химической промышленностью освоен выпуск хорошо сваривающихся плавких фторлонов; Ф-4М, Ф-40, Ф-42 и др. Сварные конструкции из фторсодержащих пластиков обладают исключительно высокой стойкостью к агрессивным средам и могут воспринимать рабочие нагрузки в широком диапазоне температур. На основе акриловой и метакриловой кислоты производятся акриловые пластики. Наиболее известная в практике производная на их основе — пластмасса полнметилметакрилат (торговая марка «плексиглас»). Эти пластики, обладающие высокой прозрачностью, используются как светопроводящие изделия (в виде листа, прутков и т. д.) Нашли применение также сополимеры метилметакрилата и акрилонитрила, которые обладают большей прочностью и твердостью. Все пластики этой группы хорошо свариваются. Хорошей прозрачностью отличается группа пластиков на основе полистирола. Этот линейный термопласт хорошо сваривается тепловыми способами. Для изготовления сварных конструкций преимущественно в электротехнической промышленности используют сополимеры стирола с метилстиролом, акрилонитрилом, метилметакрилатом и, в частности, акрилонитрилбутадиенстирольные (АБС) пластики. Последние отличаются от хрупкого полистирола более высокой ударной прочностью и теплостойкостью. В сварных конструкциях находят применение пластмассы на основе поликарбонатов — сложных полиэфиров угольной кислоты. Они обладают более высокой вязкостью расплава, чем другие термопласты, однако свариваются удовлетворительно. Из них изготавливают пленки, листы, трубы и различные детали, в том числе декоративные. Характерными особенностями являются высокие диэлектрические и поляризационные свойства. Формообразование деталей из пластмассТермопласты поставляются для переработки в гранулах размером 3—5 мм. Основными технологическими процессами изготовления полуфабрикатов и деталей из них являются: экструзия, литье, прессование, каландрирование, производимые в температурном интервале вязкотекучего состояния. Трубопроводы из полиэтиленовых и поливинилхлоридных труб применяют для транспорта агрессивных продуктов, в том числе нефти и газа с содержанием сероводорода и углекислоты и химических (неароматических) реагентов в химическом производстве. Резервуары и цистерны для перевозки кислот и щелочей, травильные ванны и другие сосуды облицовываются пластмассовыми листами, соединяемыми с помощью сварки Герметизация пластикатом помещений, загрязняемых изотопами, покрытие полов линолеумом также осуществляются с помощью сварки. Консервация пищевых продуктов в тубы, коробки и банки, упаковка товаров и почтовых посылок резко ускоряются с применением сварки. Машиностроительные детали. В химическом машиностроении свариваются корпуса и лопатки различного рода смесителей, корпуса и роторы насосов для перекачки агрессивных сред, фильтры, подшипники и прокладки из фторопласта, из полистирола сваривается осветительная арматура, из капрона неэлектропроводные шестерни, валики, муфточки, штоки, из фторлона — несмазывающиеся подшипники, вытеснители топлива и т д. Оценка свариваемости пластмассОсновные стадии процесса сваркиПроцесс сварки термопластов состоит в активации свариваемых поверхностей деталей, либо находящихся уже в контакте (сварка ТВЧ, СВЧ), либо приводимых в контакт после (сварка нагретым инструментом, газом, ИК-излучением и т. д.) или одновременно с активизацией (сварка трением, УЗ-сварка). При плотном контакте активированных слоев должны реализоваться силы межмолекулярного взаимодействия. В процессе образования сварных соединений (при охлаждении) происходит формирование надмолекулярных структур в шве, а также развитие полей собственных напряжений и их релаксация. Эти конкурирующие процессы определяют конечные свойства сварного соединения. Технологическая задача сварки состоит в том, чтобы максимально приблизить по свойствам шов к исходному — основному материалу. Механизм образования сварных соединенийРеологическая концепция. Согласно реологической концепции, механизм образования сварного соединения включает два этапа — на макроскопическом и микроскопическом уровнях. При сближении под давлением активированных тем или иным способом поверхностей соединяемых деталей вследствие сдвиговых деформаций происходит течение расплава полимера. В результате этого удаляются из зоны контакта ингредиенты, препятствующие сближению и взаимодействию ювенильных макромолекул (эвакуируются газовые, окисленные прослойки). Вследствие разности скоростей течения расплава не исключено и перемешивание макрообъемов расплава в зоне контакта. Только после удаления или разрушения дефектных слоев в зоне контакта, когда ювенильные макромолекулы сблизятся на расстояния действия Ван-дер-Ваальсовых сил, возникает взаимодействие (схватывание) между макромолекулами слоев соединяемых поверхностей деталей. Этот аутогезионный процесс происходит на микроуровне. Он сопровождается взаимодиффузией макромолекул, обусловленной энергетическим потенциалом и неравномерностью градиента температур в зоне свариваемых поверхностей. Итак, чтобы образовалось сварное соединение двух поверхностей, необходимо прежде всего обеспечить течение расплава в этой зоне. Течение расплава в зоне сварки зависит от его вязкости: чем меньше вязкость, тем активнее происходят сдвиговые деформации в расплаве — разрушение и удаление дефектных слоев на контактирующих поверхностях, тем меньшее давление необходимо прилагать для соединения деталей. Вязкость расплава в свою очередь зависит от природы пластмассы (молекулярной массы, разветвленности макромолекул полимера) и температуры нагрева в интервале вязкотекучести. Следовательно, вязкость может служить одним из признаков, определяющих свариваемость пластмассы: чем она меньше в интервале вязкотекучести, тем лучше свариваемость и, наоборот, чем больше вязкость, тем сложнее разрушить и удалить из зоны контакта ингредиенты, препятствующие взаимодействию макромолекул. Однако нагрев для каждого полимера ограничен определенной температурой деструкции Тд, выше которой происходит его разложение — деструкция. Термопласты различаются по граничным значениям температурного интервала вязкотекучести, т. е. между температурой их текучести ТT и деструкции Тд (табл. 37.2).

Классификация термопластов по их свариваемости. Чем шире интервал вязкотекучести термопласта (рис. 37.3), тем практически проще получить качественное сварное соединение, ибо отклонения по температуре в зоне шва отражаются менее на величине вязкости. Наряду с интервалом вязкотекучести и минимальным уровнем в нем значений вязкости заметную роль играет в реологических процессах при образовании шва градиент изменения вязкости в этом интервале. За количественные показатели свариваемости приняты: температурный интервал вязкотекучести ΔT, минимальное значение вязкости ηmin и градиент изменения вязкости в этом интервале.

По свариваемости все термопластичные пластмассы можно разбить по этим показателям на четыре группы (табл. 37.3).

Сварка термопластичных пластмасс возможна, если материал переходит в состояние вязкого расплава, если его температурный интервал вязкотекучести достаточно широк, а градиент изменения вязкости в этом интервале минимальный, так как взаимодействие макромолекул в зоне контакта происходит по границе, обладающей одинаковой вязкостью. В общем случае температура сварки назначается, исходя из анализа термомеханической кривой для свариваемой пластмассы, принимаем ее на 10—15° ниже Тд. Давление принимается такое, чтобы эвакуировать расплав поверхностного слоя в грат либо разрушить его, исходя из конкретной глубины проплавления и теплофизических показателей свариваемого материала. Время выдержки tCB определяется исходя из достижения квазистационарного состояния оплавления и проплавления либо по формуле

где t0 — константа, имеющая размерность времени и зависящая от толщины соединяемого материала и способа нагрева; Q — энергия активации; R — газовая постоянная; Т — температура сварки. При экспериментальной оценке свариваемости пластмасс фундаментальным показателем является длительная прочность сварного соединения, работающего в конкретных условиях по сравнению с основным материалом. Испытываются образцы, вырубленные из сварного соединения, на одноосное растяжение. При этом временной фактор моделируется температурой, т. е. используется принцип температурно-временной суперпозиции, основанный на допущении, что при данном напряжении связь между длительной прочностью к температурой однозначна (метод Ларсона-Миллера). Методы повышения свариваемостиСхемы механизма образования сварных соединений термопластов. Повышение их свариваемости может производиться за счет расширения температурного интервала вязкотекучести, интенсификации удаления ингредиентов или разрушения дефектных слоев в зоне контакта, препятствующих сближению и взаимодействию ювенильных макромолекул. Возможно несколько путей: введение в зону контакта присадки в случае недостаточного количества расплава (при сварке армированных пленок), при сварке разнородных термопластов присадка по составу должна обладать сродством к обоим свариваемым материалам; введение в зону сварки растворителя или более пластифицированной присадки; принудительное перемешивание расплава в шве путем смещения соединяемых деталей не только вдоль линии осадки, но и возвратно-поступательно поперек шва на 1,5—2 мм или наложением ультразвуковых колебаний. Активизация в зоне контакта перемешивания расплава может производиться после оплавления стыкуемых кромок нагревательным инструментом, имеющим ребристую поверхность. Свойства сварного соединения могут быть улучшены последующей термической обработкой соединения. При этом снимаются не только остаточные напряжения, но возможно исправление структуры в шве и околошовной зоне, особенно у кристаллических полимеров. Многие из изложенных мероприятий приближают свойства сварных соединений к свойствам основного материала. При сварке ориентированных пластмасс во избежание потери их прочности вследствие переориентации при нагреве до вязко-текучего состояния полимера применяют химическую сварку, т. е. процесс, при котором в зоне контакта реализуются радикальные (химические) связи между макромолекулами. Химическую сварку применяют и при соединении реактопластов, детали из которых не могут переходить при повторном нагреве в вязкотекучее состояние. Для инициирования химических реакций в зону соединения при такой сварке вводят различные реагенты в зависимости от соединяемого вида пластмасс. Процесс химической сварки, как правило, производится при нагреве места сварки. Волченко В.Н. Сварка и свариваемые материалы т.1. -M. 1991 См. также:

|