Подготовка деталей и материалов из алюминия и его сплавов под сварку

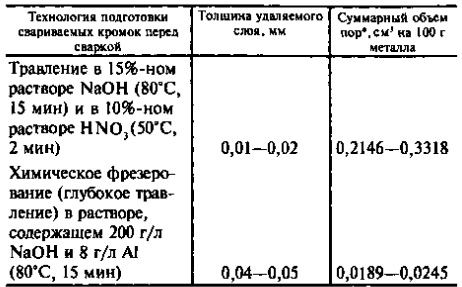

При сварке деталей из алюминия и его сплавов предъявляются особые требования к подготовке материалов и оборудования. Среди сварщиков, занимающихся изготовлением конструкций из алюминия, бытует выражение: "Хорошо подготовлено — наполовину сварено". Имеется ряд рекомендаций по подготовке поверхностей алюминиевых деталей и проволоки, которые отличаются от рекомендаций для стали. Например, не допускается зачищать поверхность под сварку абразивами, наждачной бумагой, дробеструйной обработкой и т. п. Помимо механической обработки кромок свариваемых деталей для придания им рациональной формы, облегчающей выполнение соединений, подготовка деталей и проволоки к сварке включает очистку их поверхности от загрязнений и оксидов. Имеется большое количество рецептов подготовки поверхности под дуговую (лучевую); под точечную (шовную) сварку; для получения клеесварных соединений. Однако различия в подготовке невелики. Подготовка под дуговую (лучевую) сваркуДля выполнения сварных соединений I и II категории обязательной является химическая обработка поверхностей перед сваркой. В производственной практике широкое распространение получил следующий процесс подготовки алюминиевых деталей и проволоки к сварке. 1. Прежде всего их поверхность очищают от консервирующей смазки и загрязнений, протирая ее ветошью, смоченной в бензине, уайт-спирите или других органических растворителях. В серийном производстве свариваемые детали обычно обезжиривают в негорячем водном растворе, содержащем 10 г/л NaOH, 40—50 г/л тринатрийфосфата Na3PO4 - 12Н2O, 5 г/л натриевого жидкого стекла Na2SiO3. Продолжительность процесса обезжиривания зависит от степени загрязненности поверхности металла и от температуры. При температуре раствора 60—70°С длительность обезжиривания обычно не превышает 3—5 мин. 2. После обезжиривания детали или проволоку погружают в 5%-ный водный раствор щелочи (NaOH или КОН), нагретый до 60—70°С. В результате взаимодействия со щелочью оксидная пленка стравливается с поверхности в течение 2—3 мин. После этого остатки щелочи и продукты реакции смывают с поверхности деталей сначала горячей, а затем холодной водой, одновременно протирая их волосяными щетками. 3. Сразу же после промывки детали пассивируют в 20%-ной азотной кислоте (HNO3), нагретой до 60—70°С. За 5—7 мин пребывания в растворе поверхность деталей покрывается новым, более плотным слоем оксида алюминия. Извлеченные из азотной кислоты детали промывают в холодной, а затем в горячей воде и сушат подогретым воздухом. Обезжиривание и травление поверхности проволоки проводят по технологии, принятой для основного металла. Дополнительная обработка может быть различной: вакуумная сушка проволоки; механическая зачистка поверхности в специальном приспособлении; химическое или электрохимическое полирование поверхности. Следует особо остановиться на подготовке поверхности деталей и проволоки из алюминий-литиевых сплавов. При ручной дуговой сварке деталей из тонколистовых полуфабрикатов отмечается повышенная склонность соединений к образованию пор по границам шва, которая, снижая прочность сварного соединения при циклических нагрузках, существенно ограничивает область применения этих перспективных сплавов. Установлено, что возникновение пористости связано с окислением поверхностных слоев при технологических нагревах и наличием в окисленном слое гидридов лития и магния, диссоциирующих при сварочном нагреве с выделением атомарного водорода, который попадает в расплавленный металл сварочной ванны. Анализ полученных данных позволяет сделать заключение о том, что слой оксидов на основе MgO и Li2O у листов, подвергающихся нагреву до температуры не выше 400°С, имеет толщину 0,03—0,035 мм. Так как этот слой наиболее гигроскопичен, его удаление должно приводить к снижению пористости металла сварных швов. Поэтому была предложена технология подготовки кромок, включающая химическое фрезерование (глубокое травление) в растворе NaOH на глубину 0,04—0,05 мм. Травление на глубину 0,04—0,05 мм позволило полностью исключить пористость на границах швов. Наблюдались отдельные рассеянные в металле шва поры размерами 0,1—0,15 мм, не превышающими допускаемых по техническим условиям. Методом гидростатического взвешивания установлено высокое качество сварных швов, полученных после травления образцов на глубину до 0,05 мм (табл. 11.24). Аналогичные результаты получены при автоматической сварке. Таблица 11.24. Пористость швов на тонколистовых полуфабрикатах

Определен методом гидростатического взвешивания. Подготовка под точечную (шовную) сваркуОсновной целью подготовки поверхности под контактную точечную сварку является достижение минимального и стабильного сопротивления в сварочном контакте электрод-деталь и стабильного невысокого сопротивления в контакте деталь-деталь. Наряду с этим необходимо обеспечить постановку большего числа сварных точек на свариваемой детали без зачистки рабочей поверхности электродов. Влияние естественных пленок на выделение теплоты при контактной точечной сварке тонких деталей из алюминиевых сплавов значительно больше, чем при сварке более толстых, что вносит дополнительные технологические сложности. Внешняя поверхность свариваемых деталей подплавляется с образованием наружных выплесков, прожогов, а рабочая поверхность сварочного электрода после постановки уже нескольких первых точек выхолит из строя. Исследованиями установлено и производственным опытом подтверждено, что объективной характеристикой качества подготовки поверхности, например, алюминиевых сплавов типа Д16 под контактную точечную сварку является контактное сопротивление участка сварки. Допустимое сопротивление ограничивается значением 150 мкОм. Кроме того, при подготовке поверхности необходимо обеспечить сохранность плакирующего слоя свариваемых листов, особенно малых толщин. Эти требования выполняются при химической подготовке, которая является наиболее удобным и надежным способом обеспечения удовлетворительного качества поверхности. Например, технологический процесс химической подготовки листов из сплава Д16Т толщиной 0,5—0,6 мм включает в себя следующие операции: 1. Обезжиривание деталей в 2%-ном водном растворе моющего препарата при температуре 60—70°С в течение 2—3 мин. 2. Промывку деталей в теплой (35—50°С) проточной воде многократным погружением (5—8 раз). 3. Травление деталей в водном растворе NaOH (концентрация 40— 60 г/л, температура 35—45°С, длительность травления 30—60 с). 4. Промывку деталей в теплой (35—50°С) проточной воде многократным погружением (5—8 раз); смена воды — из расчета 15 л на 1 м2 поверхности детали. 5. Промывку деталей в холодной проточной воде многократным погружением (5—8 раз); смена воды — из расчета 25 л на 1 м2. 6. Осветление деталей в водном растворе азотной кислоты (концентрация 200—250 г/л, температура 16—30°С, 2—5 мин). 7. Промывку в проточной воде многократным погружением (5—8 раз); смена воды — из расчета 25 л на 1 м2. 8. Пассирование деталей в водном растворе ортофосфорной кислоты (Н3РO4) и калиевого хромпика (К2Сr2O7): концентрация H3PO4 — 50—120 г/л, К2Сr2O7 — 0,5—1,2 г/л; температура 26—34°С, длительность травления 15— 20 мин; отношение Н3РO4 к K2Cr2O7 поддерживается на уровне 100:1. 9. Промывку деталей в холодной проточной воде многократным погружением (5—8 раз); смена воды из расчета 25 л на 1 м2. 10. Сушку деталей в подогретом до 40—60°С воздухе. 11. Проверку контактного сопротивления образцов и свариваемых Деталей (контактное сопротивление должно иметь минимальные значения и быть стабильным). Прессованные профили, механически обработанные детали и неплакированные листы перед травлением в ортофосфорной кислоте обрабатывают (травят) в растворе азотной кислоты 25—30%-ной концентрации в течение 1—1,5 ч при температуре 15—25°С с последующей промывкой в холодной проточной воде. Травление в азотной кислоте применяют для получения на поверхности деталей слоя чистого алюминия (не более 3% от толщины детали), при образовании которого улучшаются условия формирования сварного шва (уменьшается количество наружных выплесков и увеличивается промежуток времени до зачистки электродов). Травленые детали тщательно промывают в холодной проточной воде и протирают жесткими волосяными щетками или хлопчатобумажными салфетками, затем сушат в камерах при температуре до 75°С или на воздухе, а после сушки хранят закрытыми от пыли, влаги и загрязнений. Подготовка поверхностей под склеиваниеСостояние поверхности склеиваемых металлов играет существенную роль, и основным требованием, предъявляемым к поверхности под склеивание, является обеспечение высокого и стабильного уровня адгезионных сил на границе раздела клей-металл. Для достижения повышенной адгезионной прочности клеевого соединения при подготовке поверхности под склеивание используются различные методы, обеспечивающие оптимальное смачивание поверхности металла клеем и его растекание. Наиболее высокая прочность на сдвиг клеевых соединений из алюминиевых сплавов достигается в случае анодирования, наименьшая — в случае зачистки наждачной бумагой. В отечественной практике основным способом подготовки поверхностей склеиваемых деталей из алюминиевых сплавов является анодирование в серной и хромовой кислотах. Второй вариант более совершенен: при анодировании в хромовой кислоте анодная пленка, как правило, не отслаивается от металла. Существуют и другие способы подготовки поверхности деталей из алюминиевых сплавов под склеивание. Один из них — химическое травление в смеси серной и хромовой кислот, так называемый пиклинг-процесс. Сначала детали обрабатывают в парах трихлорэтилена (5 мин), затем помешают в жидкий трихлорэтилен (15—20 мин) и после промывки в холодной воде обрабатывают в растворе серной кислоты (22,5 мас. ч.), бихромата натрия (7,5 мас. ч.) и воды (70 мас ч.). Травление осуществляется при температуре 60—65°С в течение 20—30 мин. После промывки детали подвергаются сушке на воздухе при температуре не выше 65°С. Обработанные этим способом детали пригодны для склеивания в течение 7 сут. Для повышения адгезионной прочности и стабилизации уровня адгезии композиций применяют адгезионный грунт, который наносится на подготовленную поверхность и подвергается сушке при температуре 20°С в течение 30 мин. После этого на поверхности склеиваемых деталей наносят клей и отверждают его. Адгезионный грунт позволяет обеспечить защиту подготовленной к склеиванию поверхности металла, сохранить ее активность и повысить адгезионную прочность клеевого соединения при его эксплуатации в условиях повышенной влажности при температуре 50—70°С. Кривов Г.А. "Сварка в самолетостроении".

|