Сварка стыков труб и трубопроводов

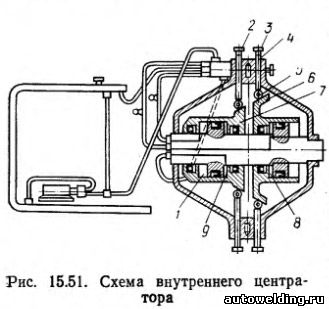

При строительстве магистральных трубопроводов приходится: собирать и сваривать миллионы стыков труб большого диаметра. Укладка трубопроводов может быть либо непрерывной, либо секционной. В первом случае производят последовательное наращивание, причем все стыки выполняют без вращения труб. Во втором случае первоначально сваривают секции, вращая при этом трубы, а затем на трассе стыки выполняют без вращения. В СССР на строительстве магистральных трубопроводов применяют главным образом секционный способ укладки труб. Трубы длиной 12 м поступают на полевые сварочные базы, где их соединяют в секции длиной 24—36 м. Эти секции на специальных автомашинах транспортируют на трассу и сваривают в плети. Сборка стыков труб является важнейшей операцией, во многом определяющей качество сварки. При сборке необходимо обеспечить соосность труб, достаточно точное совпадение свариваемых кромок и равномерный зазор в стыке, позволяющий проварить корень шва по всему периметру. Для этой цели применяют центраторы наружные или внутренние. Применение внутренних центраторов позволяет механизировать операцию сборки более полно. Кроме того, собранный стык оказывается целиком доступным для сварки и корневой шов можно выполнить от начала до конца без остановок и прихваток. Для внутреннего центратора используют механизм типа «зонтик» с радиальным приложением сил к кромкам труб (рис. 15.51).

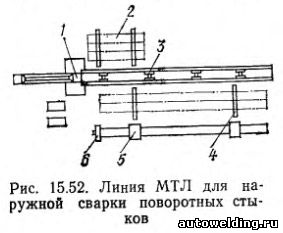

Два ряда 2, 3 центрирующих элементов могут разжиматься независимо, а сжиматься — одновременно. Последовательное разжатие заднего и переднего рядов центрирующих элементов 2, 3 достигается подачей масла под давлением в полости 8 и 1. При этом движение каждого из конусов 6 и 7 через ролики 5 и жимки 4 передаются башмакам, которые непосредственно соприкасаются с поверхностями собираемых труб и обеспечивают их центровку. Для освобождения стыка после сборки и прихватки масло подается в полость 9, обеспечивая одновременный отвод центрирующих элементов обоих рядов. Центратор внутрь трубы обычно вводят с помощью штанги. При использовании центратора в качестве вращателя штангу закрепляют в подшипникам и сообщают ей вращательное движение. При сборке и сварке секций на полевых базах используют механизированные трубосварочные линии типа МТЛ (рис. 15.52).

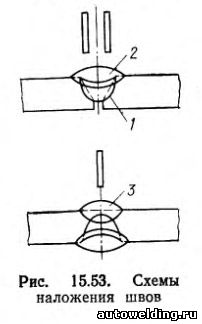

Трубы с накопителя 2 поочередно манипулятором укладывают на рольганг 3. Сборку выполняют с помощью гидравлического внутреннего центратора 1, закрепленного штангой и используемого в качестве вращателя. Первая труба рольгангом 3 надвигается на центратор так, чтобы ее торец располагался на расстоянии 15— 20 мм от ряда жимков центратора, которые при разжатии фиксируют ее в этом положении. Вторая труба подается рольгангом 3 до соприкосновения с первой и фиксируется разжатием второго ряда жимков центратора, чем достигается центровка стыка. Сцентрированные трубы приподнимаются над роликами продольного перемещения, и при вращении трубы два сварщика одновременно выполняют корневой шов полуавтоматами в среде СО2 или ручной дуговой сваркой. Сваренная первым слоем двухтрубная секция подается рольгангом вперед, на ее место на центратор надвигается третья труба, и цикл сборки стыка и сварки первого слоя повторяется. После этого собранная трехтрубная секция перегружателем передается на промежуточный стеллаж 4, а затем на второй стенд 5, где стыки окончательно сваривают автоматами под флюсом с помощью торцового вращателя 6. Поворотные стыки труб диаметром 1420 мм с толщиной стенки до 17 мм необходимо выполнять двусторонней сваркой. Торцы труб проходят механическую обработку с одновременным нанесением риски на внутренней поверхности для автоматического направления внутренней сварочной головки по стыку. Сборку выполняют с помощью самоходного центратора, вращение обеспечивается поворотными роликами стенда. Сначала сваривают наружные швы 1 и 2, затем внутренний шов 3 (рис. 15.53). Автоматическую сварку внутреннего шва под флюсом выполняет оператор, который наблюдает за процессом по приборам.

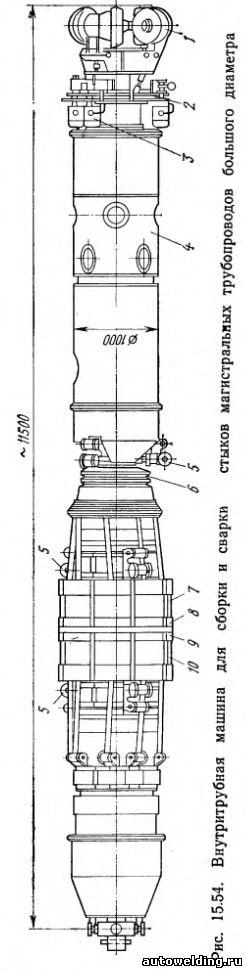

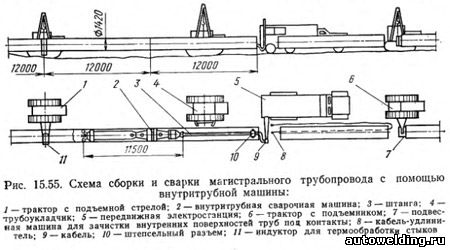

Выполнение неповоротчых стыков магистральных трубопроводов большого диаметра весьма трудоемко. Использование трубоукладчиков и внутренних гидравлических центраторов обеспечивает механизацию процесса сборки, однако сварку по-прежнему выполняют, как правило, вручную. Для ускорения темпа укладки трубопроводов процесс сварки расчленяют на ряд последовательных операций. При поточно-расчлененном методе одновременно работают звено сборщиков и несколько звеньев сварщиков. Впереди движется звено сборщиков, собирая стыки с помощью внутреннего центратора. Двигаясь за ними от стыка к стыку, каждое звено сварщиков выполняет свой слой шва, а каждый сварщик — определенный участок этого слоя. При укладке трубопроводов диаметром 114—529 мм используют оборудование для контактной сварки стыков труб с внешним кольцевым трансформатором (установки ТКУС и ТКУП). Стационарная установка ТКУС имеет неразъемную сборочно-сварочную головку. Передвижная установка ТКУП, используемая для сварки стыков на трассе, имеет разъемную сварочную головку, подвешиваемую на стреле специального трактора. Для контактной сварки стыков труб большого диаметра (720 — 1420 мм) целесообразным оказалось оборудование с внутренним трансформатором. В ИЭС им. Е. О. Патона создана внутритрубная машина для сборки и сварки неповоротных стыков непосредственно на трассе (рис. 15.54).

Механизм передвижения 1, гратосниматель 2 и электродвигатели 3 с насосной установкой 4 смонтированы в заднем блоке, соединенном с передней сварочной частью шарниром, закрытым кожухом 6. Ходовая часть состоит из приводных роликов, расположенных по окружности и прижимаемых к внутренней поверхности трубы для создания тягового усилия. Поддерживающие ролики 5 равномерно расположены по длине. Маршевая скорость машины составляет 28 м/мин, установочная —1 м/мин. Внутритрубный центратор с двумя распорными патронами 7 и 10 создает суммарное радиальное усилие 10 — 14 МН, что обеспечивает передачу усилия осадки при сварке до 4 МН. Внутренний кольцевой сварочный трансформатор имеет контактные губки 8, 9, закрепленные в разных патронах центратора. Контактная сварка оплавлением осуществляется автоматически по заданной программе. Схема сборки неповоротных стыков на трассе с использованием описанной внутритрубной машины показана на рис. 15.55.

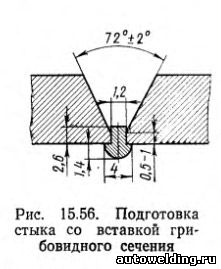

Производительность агрегата составляет шесть стыков в час. Широкое использование таких машин, по-видимому, позволит обеспечить комплексную механизацию всего цикла сборочно-сварочных работ при укладке магистральных трубопроводов большого диаметра. Очень много стыков труб приходится выполнять при сооружении нефтяных, химических и металлургических заводов. Современный нефтеперерабатывающий завод может иметь 500—600 км обвязочных и 1500—1600 км межцеховых трубопроводов. Эти трубопроводы имеют большое количество вварных деталей. В среднем на 10 м обвязочного трубопровода приходится устанавливать две задвижки, четыре фланца, два угольника, сваривать до десяти стыков, вваривать два штуцера. Часть вварных деталей также изготовляется с помощью сварки. Межцеховые трубопроводы отличаются от обвязочных большим диаметром труб и меньшим количеством привариваемых деталей. Сборку и сварку большинства стыков заводских трубопроводов обычно выполняют в трубозаготовительных цехах, а на монтаже сваривают только стыки, соединяющие готовые секции или узлы. В условиях цеха трубы со склада направляют в заготовительное отделение, где их обрезают и скашивают кромки. Затем трубы подают на сборку, куда поступают и готовые детали (отводы, тройники, фланцы, переходы и т. п.). Сборку узлов производят на столах-стендах, оснащенных приспособлениями, позволяющими собирать элементы в определенном диапазоне размеров. Разделение элементов на группы по типоразмерам позволяет выделить из технологического процесса значительную часть операций с большими партиями однотипных деталей и организовать производство узлов в специализированных поточных линиях. В таких линиях собирают и сваривают отдельные подузлы, например трубу с фланцем или угольником, потом эти подузлы, поступают на укрупнительную, а затем окончательную сборку готовых узлов. В крупных трубозаготовительных цехах при выпуске больших партий узлов одинаковых размеров используют специализированные установки дуговой автоматической сварки, а также применяют контактную сварку стыковых соединений. Неповоротные монтажные стыки труб сваривают вручную или специальными автоматами в среде защитных газов. Использование автоматических головок, обегающих стык, необходимо для выполнения труднодоступных швов. При изготовлении монтажных стыков ответственных трубопроводов их сборка под сварку автоматической головкой, обегающей стык, выполняется обычно с помощью специального центратора, исключающего необходимость прихваток. В нефтяной, химической и атомной промышленности применяют трубы из специальных сталей, цветных металлов и их сплавов, предназначенные для работы при высоких давлениях и в агрессивных средах. Технология сварки таких труб весьма разнообразна, но обязательно надежное проплавление всего сечения. Высокие требования часто предъявляют к состоянию поверхности и очертанию сварного шва внутри трубы. Так, в атомной промышленности при выполнении стыков трубопроводов контактную сварку не применяют из-за необходимости тщательного удаления грата. В этом случае основным методом является аргонодуговая сварка без присадки, а если трудно собрать стык без зазора, то с присадкой в V-образную разделку. Для обеспечения надежного проплавления и хорошего формирования проплава при выполнении первого слоя часто используют специальное расплавляющееся кольцо грибовидного сечения (рис, 15.56).

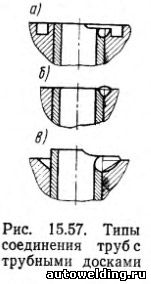

Значительный объем работ по сварке труб выполняют в котлостроении и аппаратостроении. Стыкование труб экранов и змеевиков производится преимущественно контактной сваркой оплавлением с последующим удалением грата. Соединения труб с трубными досками являются основными узлами большинства теплообменников. Соединения бив (рис. 15.57) просты в подготовке, но сложны для сварки из-за большого различия толщин сопрягаемых элементов.

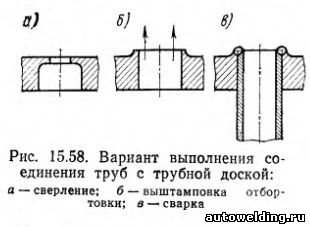

Соединение а воспроизводит соединение с отбортовкой и хотя сказывается сложнее в подготовке, но зато более удобно для сварки. Интересным является технологическое решение образования выступа в месте вварки трубы, показанное на рис. 15.58.

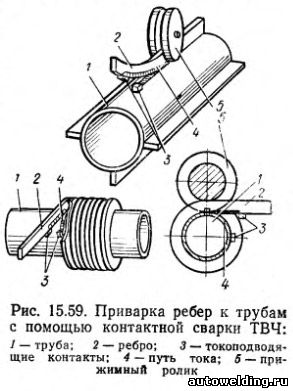

Для увеличения теплоотдачи или для других целей часто приваривают к трубам продольные или спиральные ребра. При выполнении таких операций целесообразно использовать контактную сварку токами высокой частоты, как показано на рис. 15.59.

Источник: Николаев Г.А. "Сварные конструкции. Технология изготовления. Автоматизация производства и проектирование сварных конструкций"

|