Станки для вырезания рельефов на плоскости и нанесения узоров. История

Образцом рельефа, или, как иногда говорили, медали, может служить изображение св. Петра, изготовленное А. К. Нартовым из слоновой кости, которое было приобретено известным деятелем XVIII в. митрополитом Платоном. Оно хранится теперь в Загорском историческом музее (рис. 28).

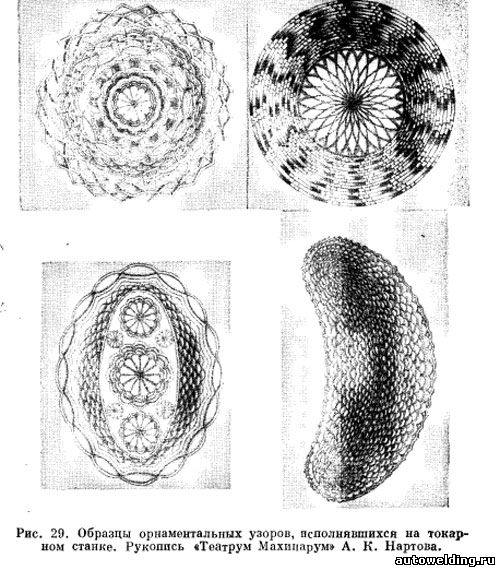

На рис. 29 представлена иллюстрация из «Театрум Махинарум» А. К. Нартова, изображающая различные виды сложных узоров («розов»), которые можно было наносить на токарно-копировальных станках. Этими узорами украшали плоскости, чаще всего крышки и донца табакерок. Такие табакерки имеются в собраниях Государственного Эрмитажа в Ленинграде.

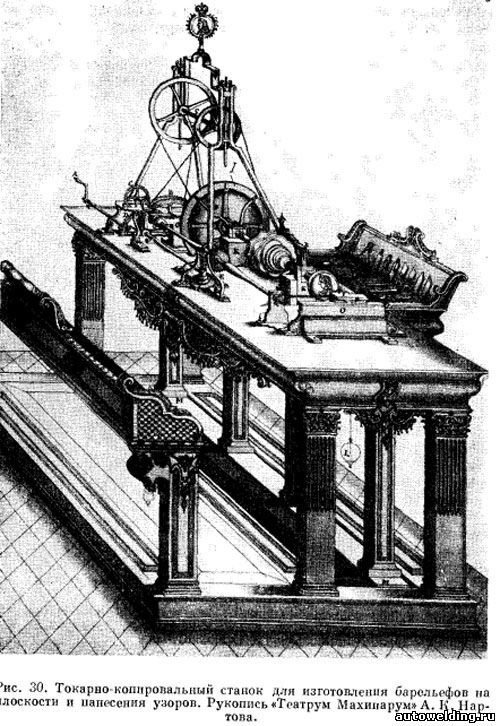

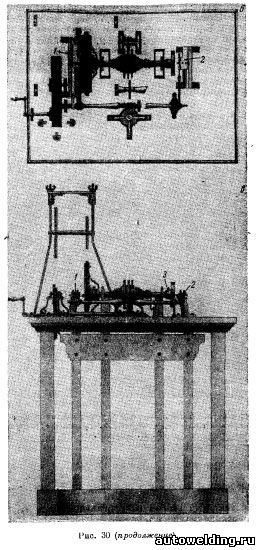

Для изготовления рельефов и узоров, подобных показанным на рис. 28 и 29, служили станки, описанные и изображенные в рукописи А. К. Нартова «Театрум Махинарум». Обратимся к изучению их конструкций. Чертежи рукописи Нартова настолько хороши, что нет надобности в изготовлении новых иллюстраций. Описания, сделанные им, часто слишком лаконичны или столь сильно отступают от современных нам приемов описания чертежей, что становятся непонятными. Поэтому в настоящих «Очерках» описания составлены заново. На рис. 30 представлен чертеж комбинированного лоботокарного станка, предназначенного для нанесения изображений на плоскости. Он служил, во-первых, для изготовления медальонов, чаще всего с изображениями людей, и, во-вторых, для изготовления украшенных геометрическими узорами плоских предметов, например крышек табакерок.

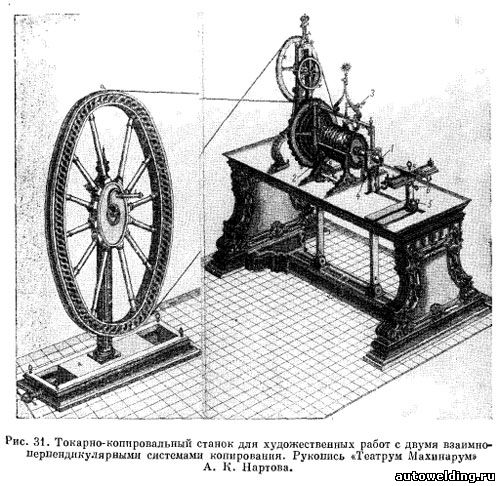

Станок приводился в движение при вращении коленчатой рукоятки А, на одном валу с которой сидело небольшое зубчатое колесо, находившееся в зацеплении с большим зубчатым колесом В. На последнем имелся венец, представлявший собой желобчатый шкив, связанный перекрестным шнуром со шкивом S, сидевшем на одном валу с меньшим желобчатым шкивом. Этот шкив был связан с желобчатым шкивом I также шнуром. Шкив I сидел на шпинделе Н. К торцам шпинделя Н были прикреплены копир Р и обрабатываемая деталь. Кроме того, на шпинделе Н был закреплен набор из 8 копировальных шайб, служивших для нанесения геометрического орнамента. Такова была схема главного движения. Движение подачи осуществлялось следующим образом. Зубчатое колесо В находилось в зацеплении с зубчатым колесом С, сидевшим на одном валу с малым зубчатым колесом. Последнее находилось в зацеплении с зубчатым колесом D, сидевшим на валике, конец которого имел червячную нарезку Е. С червяком Е находилось в зацеплении червячное колесо F, сидевшее на валике червяка, находившемся в зацеплении с червячным колесом G. Валик, на котором сидело червячное колесо G, имел по концам маленькие шкивы Q, к которым были прикреплены концы цепочек. Другие концы цепочек были прикреплены к суппортам (см. рис. 30, б) — копировальному 1 и резцовому 2. В суппортах были закреплены соответственно копировальный палец с маленьким роликом на конце и резец. Привращении шкивов Q цепочки навивались на них и перемещали при этом суппорты 1 и 2. Ознакомившись со схемами главного движения и движения подачи, можно описать процессы изготовления изделий. Заготовку, имевшую вид пластинки, прикрепляли к патрону 3, сидевшему на шпинделе Н. Шпиндель Н имел возможность перемещаться в своих подшипниках вдоль своей оси под действием листовой пружины N. Благодаря действию пружины N обрабатываемая деталь всегда была прижата к резцу. Копировальный палец всегда был прижат к копиру. Так как копир имел выпуклости и впадины, то шпиндель перемещался, отклоняясь в обе стороны от нейтрального положения, вследствие чего изображения на копире и на заготовке получались обратными. Там, где на копире была выпуклость, на изделии образовывалась впадина. Нанесение геометрического орнамента на плоскости осуществлялось следующим образом. Шпиндель Н был установлен (см. рис. 30, а, b) на балансе, укрепленном в станине на цапфах, расположенных на линии ММ. Он был оттянут постоянно в одну сторону с помощью груза L так, что одна из 8 копировальных шайб постоянно прижималась к копировальному пальцу R, снабженному маленьким роликом на конце. При вращении шпинделя копировальная шайба постепенно всеми своими точками приходила в соприкосновение с копировальным пальцем. Вследствие этого баланс, а вместе с ним и шпиндель совершали сложные движения, соответствовавшие конфигурации копировальной шайбы. Одновременно сложные движения совершала и обрабатываемая пластинка, на поверхности которой резец наносил следы траектории ее движения, которые образовывали геометрический орнамент. На одну и ту же пластинку можно было нанести узор, получаемый в результате последовательного применения нескольких копировальных шайб. Описанный станок вполне сходен с тем, который находится в экспозиции Лешего дворца Петра I в Ленинграде. На рис. 31 представлен чертеж станка для нанесения на тела вращения (шары и овалоиды) перекрещивающегося геометрического орнамента. Для получения особо сложного орнамента на станке имелись две системы копирования, действовавшие на обрабатываемую заготовку одновременно во взаимно перпендикулярных плоскостях так, что заготовка приобретала особо сложный путь движения, след которого «записывался» резцом, перемещавшимся в суппорте; этот след был, таким образом, итогом воздействия Двух копировальных систем.

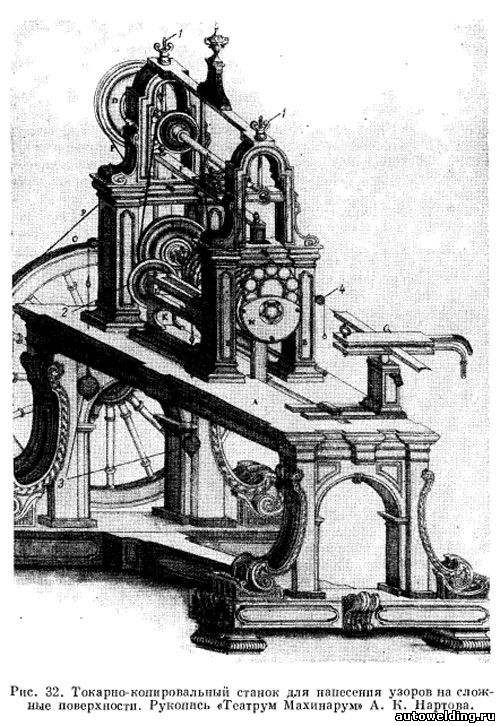

Опишем первую систему копирования, которая принципиально не отличается от описанных выше для других станков. Рукояткой S приводилось в движение маховое колесо Q, связанное перекрестным шнуром со Шкивом Е, сидевшим на одном валу со шкивом F. Последний с помощью шнура передавал энергию шкиву D, посаженному на шпиндель L. Шпиндель L опирался на стойки К баланса, закрепленного на цапфах внизу станины. Заготовка крепилась винтами к патрону 1, имевшемуся на конце шпинделя L. На нем же был установлен набор копировальных шайб, состоявший из 10 единиц. На станине (т. е. неподвижно) были закреплены стойки G, между которыми мог быть установлен против любой копировальной шайбы набора копировальный палец 2. На стойках К баланса имелась пружина I, закручивавшаяся по мере надобности винтом 3. При вращении шпинделя L копировальная шайба прижималась к неподвижному копировальному пальцу пружиной. Следуя за профилем копировальной шайбы, шпиндель L колебался вместе со стойками К и передавал эти колебания заготовке, укрепленной на его конце в патроне 1. Эти колебания «записывал» резец. Теперь обратимся ко второй копировальной системе, действовавшей в плоскости, перпендикулярной к первой копировальной системе. Со шкивом D была совмещена «патронная луковатая форма D», т. е. набор копировальных шайб, размещенных по концентрическим окружностям. В вертикальном пазу задней бабки В можно было перемещать копировальный палец с маленьким роликом (на чертеже не показан, но в описании упоминается) и закреплять его на различной высоте, против той или иной копировальной шайбы. Пружина 4, один конец которой был прикреплен к одной из стоек К баланса, а другой упирался в буртик шпинделя L, создавала постоянное осевое давление. Шпиндель L, находясь под постоянным давлением в направлении своей продольной оси, имел в то же время возможность продольных перемещений в подшипниках в пределах, ограниченных упомянутым выше буртиком. Благодаря этому одна из копировальных шайб, расположенных концентрически на колесе, посаженном на шпиндель L, постоянно находилась в контакте с копировальным пальцем, и вследствие этого шпиндель L совершал колебательные движения в направлении своей оси, следуя конфигурации копировальной шайбы. Эти движения «записывались» резцом. Так как колебания шпинделя L происходили в двух перпендикулярных плоскостях одновременно, то шпиндель L, а вместе с ним и закрепленная к нему заготовка совершали путь по траектории, складывавшейся из этих обоих движений. Резец автоматически их «суммировал» и записывал на заготовке. Суппорт N был крестовым. Как известно, в литературе крестовый суппорт был впервые описан в «Энциклопедии» Дидро и Даламбера в 1772 г., т. е. значительно позднее. Этот крестовый суппорт также имел возможность поворачиваться в пределах 180° вокруг стойки и изменять расположение по высоте (при действии рукояткой 5), причем фиксирование положения суппорта осуществлялось зажимом барашка 6. Другие станки, кроме описанного, имевшие столь сложное и оригинальное устройство, до настоящего времени неизвестны. На рис. 32 представлен чертеж станка для нанесения геометрических узоров («розов») на поверхности изделий, приготовленных на других станках.

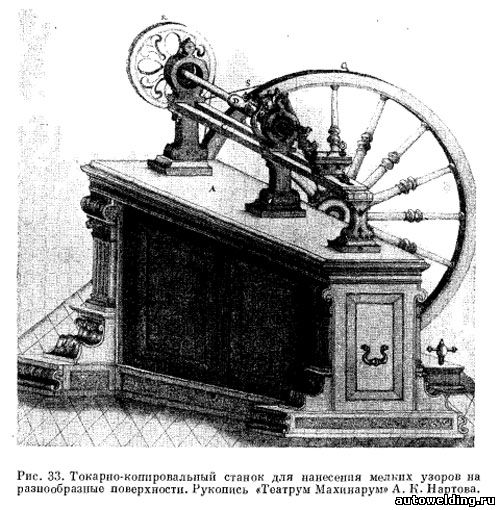

Станок приводился в движение маховым колесом О, связанным перекрестным шнуром со шкивом D, посаженным на вал С. На этом же валу сидел шкив Е, связанный шнуром со шкивом I, посаженным на шпиндель G. Подтягивание шнуров производилось при вращении барашков 1. Шпиндель G опирался на стойки баланса, закрепленного, как обычно, внизу станины на цапфах. На чертеже нижняя часть баланса не показана. На шпиндель G был посажен набор копировальных шайб (числом до 10). Изделие, подлежавшее обработке, вкладывалось в особый балансир N, укрепленный на конце шпинделя G и вращавшийся вместе с ним. Копировальный палец М был закреплен в суппорте, снабженном винтовой парой и приводившемся в движение при вращении от руки маховичка 2. Копировальная шайба прижималась к копировальному пальцу под действием грузов 3, прикрепленных к шнуркам, связанным со стойками баланса. Наличие па станке изображения такого блока с другой стороны (обозначен на рис. 32 цифрой 4) показывает, что на противоположной, закрытой от зрителя стороне станины имелся симметричный копировальный суппорт, позволявший наносить с помощью того же набора копировальных шайб геометрический орнамент, обратный тому, который наносился с помощью суппортов, показанных на рис. 32 на переднем плане. Устройство суппорта специальных пояснений не требует. Этот станок сходен с описанным в книге Плюмье.На рис. 33 представлен чертеж станка, шпиндель которого мог вращаться и перемещаться в направлении, перпендикулярном собственной оси, а также и вдоль нее. Машина была предназначена для того, чтобы наносить на изделия «мелкотравные фигуры для черневаго искусства», т. е. мелкий орнамент, который потом чернился и на поверхности костяного изделия давал резкий и затейливый рисунок.

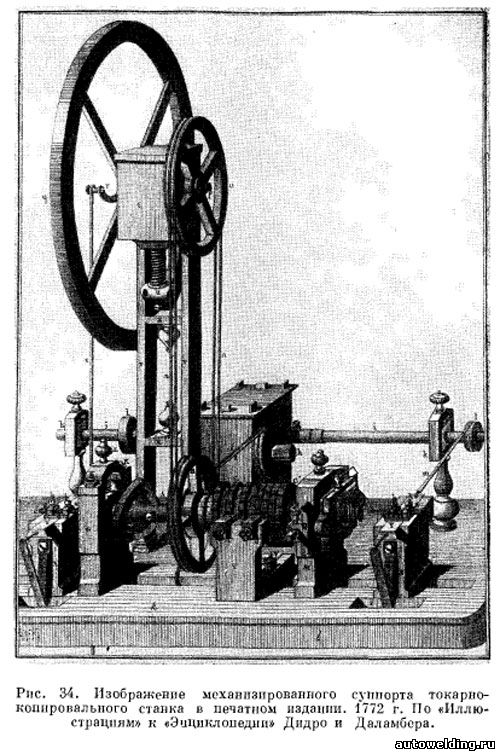

В стойках В, В' были сделаны круглые проемы, в которых ставились «ветлужные подушки», т. е. качающиеся на ножах-призмах подшипники (ножи-призмы можно рассмотреть в проеме стойки В), служившие опорой для вала D. Последний имел различные диаметры по длине. Его утолщенная часть была высверлена, и в ней размещалась листовая спиральная пружина и валик F, выходивший за пределы вала D. На выступавшем конце валика F были укреплены, за пределами стойки В', две копировальные шайбы G. Ближайшая к стойке В' шайба G имела профиль более сложный, чем обычно. Она была приспособлена к тому, чтобы обеспечивать получение «розовых фигур» (т. е. фигур, имевших форму, напоминавшую розу) одновременно при вращении шпинделя и его перемещениях в направлении, перпендикулярном собственной оси и вдоль нее. Поэтому она имела фасонный профиль не только по ободу. Сам обод ее был отогнут так, что образовывал буртик, обращенный в сторону стойки В'. Буртик был фасонным, т. е. снабжен фестонами. Фасонный буртик служил копировальной шайбой при движении шпинделя вдоль собственной оси. На подшипник вала D, установленный в стойке В', был насажен баланс L, т. е. на нем была закреплена стойка, в период работы станка непрерывно находившаяся под действием пружины К, укрепленной на стойке В'. Кроме того, па этой же стойке были установлены два штыря I, на которые попеременно надевался копировальный палец, не имевший ролика. Плавные очертания профиля копировальных шайб позволяли применять копировальный палец без ролика, а малые их размеры требовали для получения четкого изображения малых размеров копировального пальца в месте контакта. Для получения перекрещивающихся орнаментов сначала копировальный палец надевали на один штырь I, а по окончании нанесения орнамента — следа от контакта копировальной шайбы с ним, переносили на противоположный штырь и получали орнамент того же вида, но перекрещивающийся с р.анее нанесенным. Таким образом, этот станок с помощью иного конструктивного оформления, чем у станков, описанных выше, но по сути дела так же, как они, имел возможность перемещения шпинделя в направлении, перпендикулярном его собственной оси в соответствии с профилем копировальной шайбы. Для этого, в принципе подобно тому, как это имело место на других станках, шпинделю была дана свобода перемещения в направлении, перпендикулярном его оси, вместе с надетой на нем копировальной шайбой, которую пружина все время прижимала к неподвижному копировальному пальцу. Но, кроме перемещения перпендикулярно своей оси, шпиндель мог перемещаться вдоль нее, причем он был снабжен (как это отмечалось выше) устройством для того, чтобы и это движение являлось сложным. Валик F имел по длине глубокую канавку. Сквозь тело вала D проходила шпилька N, глубоко входившая в канавку валика F. Поэтому вращение вала D всегда передавалось валику F. Кроме того, как отмечалось выше, в полость вала D была заложена листовая спиральная пружина, упиравшаяся в торец валика F. Таким образом, имелась постоянно действующая сила, заставлявшая валик F перемещаться по направлению своей оси. Его движение в этом направлении ограничивала деталь, именуемая в описании «пукловатым конусом О», являвшаяся копировальным пальцем, постоянно находившимся в контакте с фасонным буртиком копировальной шайбы G. Две описанные системы копировальных шайб позволяли наносить на поверхность заготовки изделия сложные узоры. Заготовка резьбовым хвостовиком ввертывалась в нарезанный внутри стакан Н, неподвижно закрепленный на валике F. Вал D вращался посаженным на него металлическим шкивом R, связанным перекрестной канатной передачей S с маховым колесом Q ручного индивидуального привода, установленного на салазках. Резец закреплялся в суппорте Р, который можно было перемещать по прорези в станине и закреплять в месте установки. Этот станок является одним из наиболее сложных из числа описанных А. К. Нартовым. Другие авторы о подобных станках не сообщают. Рассмотрим еще один станок из «Иллюстраций» к «Энциклопедии» Дидро и Даламбера, замечательный тем, что он имел механизированный суппорт, который был первым описан в печатном издании. Он показан на рис. 34. Машина названа: гильоширный станок с маховиком и подвижное орудие. Конструкция самого станка не представляет особого интереса, и здесь будет обращено внимание только на ту его часть, которая названа «подвижное орудие».

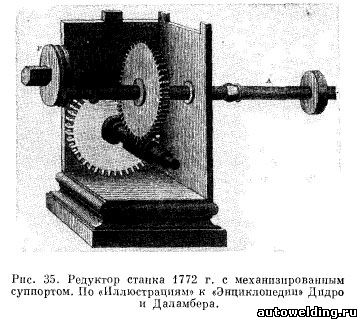

Резец с был пропущен сквозь отверстия скоб а и зажат винтами b. Скобы были неподвижно скреплены с пластиной Z, которая в свою очередь прикреплена к ползуну Y. Последний имел вид ласточкиного хвоста и мог под действием сравнительно небольшого усилия перемещаться в пазах стойки X, неподвижно установленной на станине станка. Это и был суппорт. Опишем механизм, обеспечивающий движение суппорта без участия человеческих рук. Ползун Y имел на обоих торцах крючки. К ним были прикреплены тяги. С одной стороны тяга была присоединена к листовой пружине de, которая обеспечивала постоянное равномерное натяжение в одну сторону. Прикрепленная с другой стороны ползуна тяга в виде ремешка m периодически преодолевала натяжение пружины, навиваясь на шкивок l. Сматываясь с него, она отпускала ползун, который мог вернуться в исходное положение под действием пружины de. Таким образом обеспечивалось возвратно-поступательное движение суппорта. Рассмотрим систему передачи движения подачи от главного привода. На шпинделе А имелся шкив, который двухрядным веревочным приводом ff соединялся со шкивом g редуктора, из которого выходил вал i. На последнем был посажен уже упоминавшийся ранее шкив l с прикрепленным к нему ремешком т. Вал i поддерживался подшипником к. Внутреннее устройство редуктора отдельно показано на рис. 35. Здесь имелись две червячные пары. Двухручьевый шкив F — приемный. Вал, обозначенный на рис. 35 буквой А, уже показан выше, на рис. 34, как валик i. Наличие маховика, соединенного с педальным приводом, обеспечивало постоянство направления вращения шпинделя. Причины, побудившие применить в данном случае червячный редуктор с двумя червячными парами, установить трудно. Обычно червячные редукторы применяются для получения больших передаточных отношений. Механических суппортов на станке было два, по одному у каждого из двух концов шпинделя.

Конструкция описанного механического суппорта отличается примитивностью. По своим достоинствам она стоит ниже механического суппорта станка 1712 г., хранящегося в Государственном Эрмитаже, а также суппорта А. К. Нартова на станке для нарезания больших винтов. Нартов применил для механизации перемещения резца винтовую пару. Это решение оказалось наиболее жизнеспособным и используется на современных станках. Загорский Ф.Н. Очерки по истории металлорежущих станков до середины XIX века. -Л. 1960

|