Пайка полупроводников

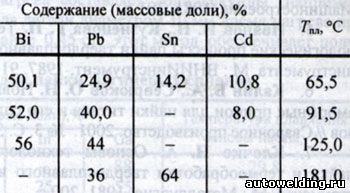

Поверхность изделия из полупроводника предварительно облуживают в расплаве припоя с помощью ультразвукового паяльника, способом гальванического покрытия (никелирование, золочение). Пайку производят в печах с контролируемой средой (нейтральной, восстановительной), в вакууме или методом сопротивления предварительно облуженных поверхностей. При соединении изделий с уже готовым переходом требуется строго выдерживать температуру нагрева, для чего применяют терморегуляторы. Пайку тонких электрических выводов можно осуществлять на воздухе микропаяльниками с использованием защитных или активных флюсов (спиртового раствора канифоли, флюса на основе хлористого цинка и хлористого аммония). После флюсовой пайки изделие промывают деионизированной водой и сушат. Для получения электрических контактов малой площади выводы присоединяют с помощью связи, состоящей из металлического порошка компонентов припоя (олова, свинца, кадмия, алюминия, индия, сурьмы, фосфора) с разлагающейся при нагреве органической добавкой (смесь нитроцеллюлозы с бутилацетатом). Операции по сборке изделия под пайку выполняют в сборочных линейках, имеющих контролируемую атмосферу и состоящих из нескольких соединенных между собой скафандров, в которые подается воздух или азот определенной температуры и влажности. При пайке полупроводниковых материалов припои должны образовывать электронно-дырочный переход или невыпрямляющий омический контакт. В производстве германиевых и кремниевых приборов в качестве основы припоев применяют алюминий, индий и сплавы на основе олова и свинца. Для создания в месте контакта проводимости электронного типа в основу припоев в качестве примесей вводят фосфор, мышьяк, сурьму и висмут. Для обеспечения невыпрямляющего омического контакта в основу припоев добавляют бор и галлий. При создании переходов и омических контактов на интерметаллических соединениях применяют олово, висмут, сурьму, цинк, кадмий и др. Пайку полупроводников используют как при внутреннем монтаже приборов - припайка токоотводов. напайка перехода на кристаллодержатель, так и при наружном монтаже - припайка внешних выводов, герметизация. Состав припоев влияет на электрические параметры паяемых приборов, поэтому при выборе припоев следует учитывать их электрофизические свойства, например электропроводность, температурный коэффициент линейного расширения. Составы припоев для низкотемпературной пайки приведены в табл. 1. Для пайки полупроводников применяют также припои-пасты на основе галлия; для обеспечения надежности смачивания контактной поверхности используют ультразвук. Составы припоев и режимы пайки германия и кремния приведены в табл. 2. 1. Составы низкотемпературных припоев, применяемых при пайке германия и кремния

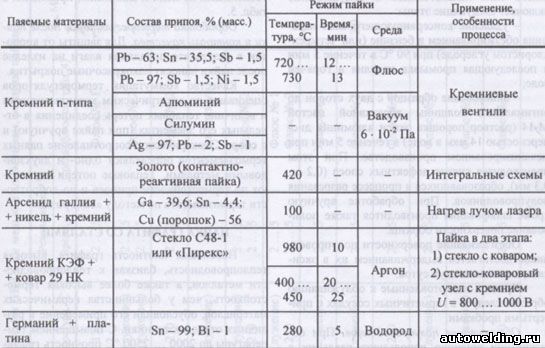

2. Составы припоев и режимы пайки германия и кремния

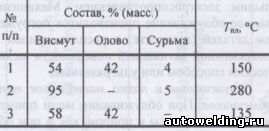

В качестве флюсов используют спиртовые и водные растворы хлористого цинка и хлористого аммония или вазелиновые пасты (бескислотные флюсы - раствор канифоли в спирте). При высокотемпературной пайке применяют флюсы на основе буры. Паяемость полупроводников на основе твердых растворов халькогенидов сурьмы и висмута зависит от следующих факторов: способа производства полупроводников (экструзия, прессование, зонная плавка), технологии подготовки поверхности, состава припоев, режима пайки. Диффузионные процессы между припоем и полупроводником способствуют образованию соединений, увеличивающих переходное сопротивление термоэлемента, поэтому время контакта полупроводника с припоем в процессе лужения и пайки должно быть предельно ограниченным. Отклонение температуры нагрева при пайке не должно превышать 2...3°С. Для пайки полупроводников на основе халькогенидов сурьмы и висмута в качестве припоев применяют сплавы, содержащие висмут, свинец, олово, кадмий, сурьму, теллур, алюминий, галлий, индий, серебро. При производстве терморегулирующих устройств применяют припои и флюсы, приведенные в табл. 3 и 4. Припои № 2 и 3 (табл. 3) используют также для однослойного и двухслойного лужения полупроводников. При пайке полупроводников этого типа большинство процессов выполняется вручную. Для условий массового производства процесс пайки механизирован. 3. Составы припоев для пайки полупроводников на основе халькогенидов сурьмы и висмута

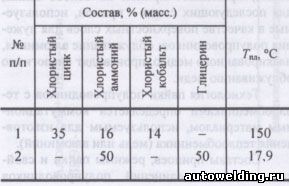

4. Составы флюсов для пайки полупроводников на основе халькогенидов сурьмы и висмута

Полученное таким путем паяное соединение должно обеспечивать определенное сопротивление контакта площадью 1 см2. Это требование к качеству пайки ужесточается с уменьшением высоты ветвей полупроводников (для ветви высотой порядка 2 мм сопротивление контакта площадью 1 см2 не более 1 * 10-6 Ом * см2). Кроме того, соединение должно быть виброустойчивым, коррозионно-стойким и выдерживать заданное время работы в условиях термоциклирования от 100 °С до 0 °С в течение 10 000 ч, сохраняя требуемые эксплуатационные свойства. Подготовка поверхности полупроводников типа халькогенидов к облуживанию включает следующие этапы: - удаление консервирующего слоя парафина обезжириванием в бензине (или четырех-хлористом углероде) при 90 °С в течение 5 мин и последующая промывка изделия в горячей воде;

- шлифование образцов с двух сторон до оптимальной толщины абразивной пастой М-14 (раствор порошка окиси алюминия дисперсностью 14 мкм в воде) в течение 5 мин при механизированном производстве. При этом производится снятие дефектных слоев (0,2...0,3 мм), образовавшихся в процессе разрезания полупроводников. При обработке вручную кроме шлифования производится также полирование поверхности образца.

Обезгаживание поверхности полупроводников достигается выдерживанием их в эксикаторе в течение двух суток. Хранить подготовленные к облуживанию образцы следует в герметичных сосудах с притертыми пробками. Облуживание полупроводников. При облуживании вручную используют паяльник с никелевым наконечником; применение медного наконечника недопустимо, так как при взаимодействии полупроводника с медью образуются соединения теллура, обладающие большим электросопротивлением. Механизированное облуживание производится погружением деталей (в кассете) в расплав припоя с одновременной активацией поверхности механическим способом или ультразвуком. Облуживание и пайка материалов теплообменников. При облуживании меди применяют такие же флюсы и припои, как и при облуживании полупроводников ПВДХ-1 и ПВЭХ-1 однослойным и двухслойным способами. При облуживании алюминия в качестве припоев для первого слоя (ультразвуковое лужение) применяют припои на основе цинка, для последующих слоев - припои, используемые в качестве поверхностных слоев для лужения полупроводников; облуживание алюминия, плакированного медью, производят аналогично облуживанию меди. Технология пайки полупроводников с теплообменниками определяется коммутационным материалом, используемым для изготовления теплообменника (медь или алюминий). Качество коммутации терморегуляторов оценивают по электрическим характеристикам и величине тепловых потерь соединения в отдельных его элементах (при пайке вручную) и в сборе. Электрическое сопротивление паяных термоэлементов определяют одно- и двухзондовыми методами. Тепловые потери оценивают по термостойкости припоев и по добротности термоэлемента по методу «заморозки». Справочник по пайке. Под ред. И.Е. Петрунина.

|