Технология изготовления рулонных заготовок и других листовых конструкций

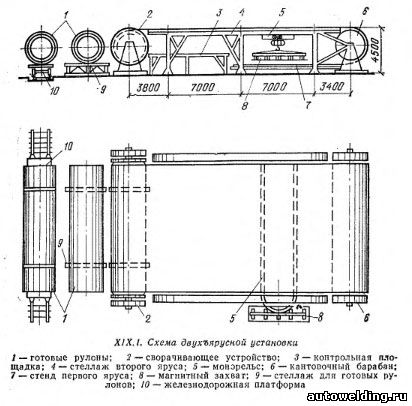

Рулонные заготовки для днищ и корпусов вертикальных цилиндрических резервуаров вместимостью до 5000 м3 собирают и сваривают из отдельных листов на двухъярусной установке (рис. XIX.1).

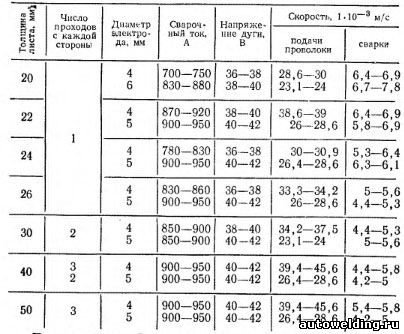

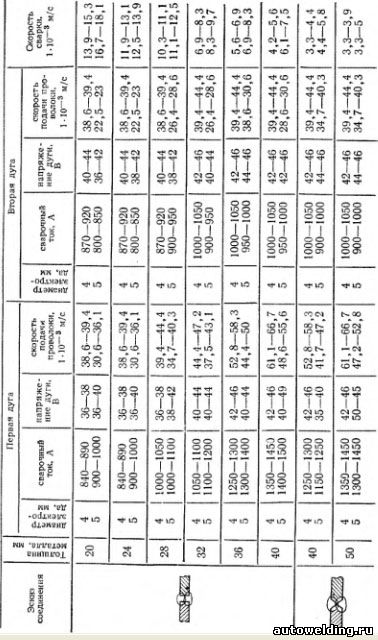

Это одна из первых двухъярусных установок для изготовления рулонных заготовок, она оборудована электромагнитами для поджатия кромок листов к медной планке, что обеспечивало нормальное проплавление при автоматической сварке стыков под флюсом. В дальнейшем при обеспечении более точной обработки кромок на новых станках и качественной правки листов отказались от применения магнитов и медных планок. Листы полотнища корпуса или днища резервуара укладывают с помощью магнитных захватов тельфера на стеллаже нижнего яруса, где выполняют прихватку стыков и автоматическую сварку под флюсом на неполную толщину листа. Затем собранную и сваренную часть полотнища перекантовывают через кантовочный барабан на верхний ярус, где сваривают швы с другой стороны. На нижнем ярусе продолжают сборку следующей части полотнища, его сварку и пристыковку к предыдущей части. Процесс сборки, сварки и перекантовки продолжается до готовности полотнища необходимого размера. На контрольной площадке проверяют качество и огрунтовывают полотнище, после чего наматывают его на шахтную лестницу резервуара или инвентарные кольцевые каркасы. Диаметр колец каркаса для резервуаров вместимостью 1000 м3 и более — 2660 мм, для резервуаров меньшей вместимости — 2000 мм. Стыковые и нахлесточные швы на этой установке сваривают сварочными тракторами под флюсом проволокой диаметром 4—5 мм. При сварке первого шва стык проваривают на глубину не менее 0,7 толщины металла для обеспечения прочности швов при кантовке через барабан. Второй шов с другой стороны обеспечивает проплавление корня и монолитность сечения. В начале и конце поперечных швов устанавливают выводные планки. Примерные режимы сварки даны в табл. XIX.4 для проходов с одной и другой стороны. XIX.4. Рекомендуемые режимы автоматической одноэлектродной сварки под флюсом стыковых соединений С7 и С29 (ГОСТ 8713—79*)

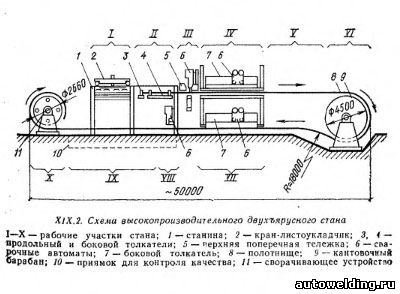

Примечание. Сварку ведут на постоянном токе обратной полярности при вылете электрода 35—40 мм с одним проходом с каждой стороны шва. Применяется также двухэлектродная автоматическая сварка под флюсом, особенно для металла большой толщины. На установке указанного типа можно изготовлять и рулонировать полотнища шириной до 12 м, что соответствует высоте резервуара вместимостью 5000 м3. Для изготовления заготовок резервуаров и газгольдеров большей высоты и массы, а также механизации ряда трудоемких процессов сборки и сварки полотнищ был создан высокопроизводительный двухъярусный стан (рис. XIX.2).

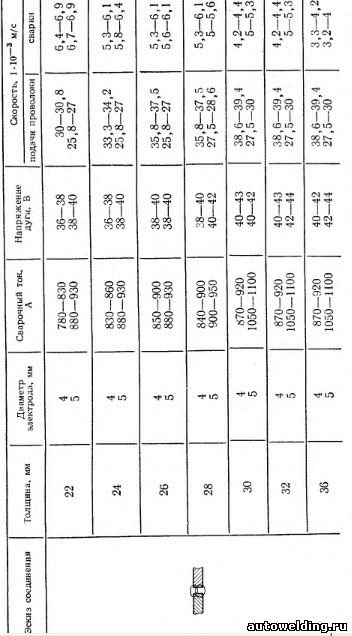

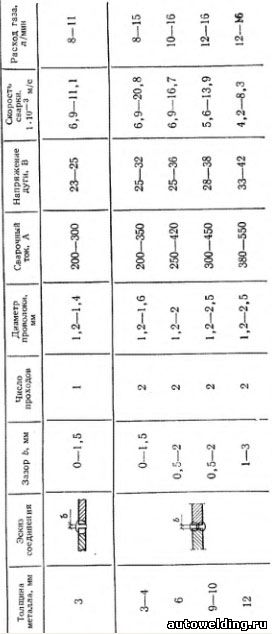

На этом стане на верхнем ярусе собирают листы и сваривают стыки с одной стороны, после чего полотнища перекантовывают на нижний ярус, где сваривают стыки с другой стороны, проверяют качество, выполняют огрунтовку и затем сворачивают готовое полотнище в рулон. Все операции механизированы: сборку ведут с помощью листоукладчика с пневмоприсосками, продольного и бокового толкателей и пневмоприжимных установок, обеспечивающих достаточное прижатие стыков к медным подкладкам. Скоростную сварку под флюсом АН 60 выполняют двухдуговыми сварочными аппаратами типа А-1316 со скоростями от 16*10-3 до 33*1-3 м/с. На установках этого типа изготовляют рулонную заготовку для резервуаров и газгольдеров объемом до 50 000 м3. Кроме того, на двухъярусной установке и механизированном стане изготовляют конструкции параболических бункеров, изотермических резервуаров, оболочки труб большого диаметра, конструкции мембранного типа и другие, которые целесообразно изготовлять рулонами. Негабаритные листовые конструкции цилиндрической, плоскостной или параболической формы из стали толщиной более 18 мм (элементы кожуха доменной печи, воздухонагревателей, пылеуловителей, мокрых газгольдеров и т. п.) изготовляют отдельными габаритными частями, состоящими из одного, двух или трех листов. Листы предварительно обрабатывают, состыковывают между собой, сваривают автоматами на флюсовой подушке и вальцуют. Свальцованные и обработанные элементы с помощью сборочных приспособлений подвергают контрольной сборке, в процессе которой у их кромок приваривают уголковые фиксаторы. При монтаже фиксаторы обеспечивают точную сборку конструкций. Рекомендуемые режимы автоматической сварки под флюсом элементов конструкций приведены в табл. XIX.5—XIX.7. XIX.5. Рекомендуемые режимы одноэлектродной автоматической сварки под флюсом стыковых соединений С25, С38 (ГОСТ 8713—79*)

Примечание. Сварку ведут на постоянном токе обратной полярности при вылете электрода 35—45 мм. XIX.6. Рекомендуемые режимы одноэлектродной автоматической сварки под флюсом стыковых соединений с применением ППМ

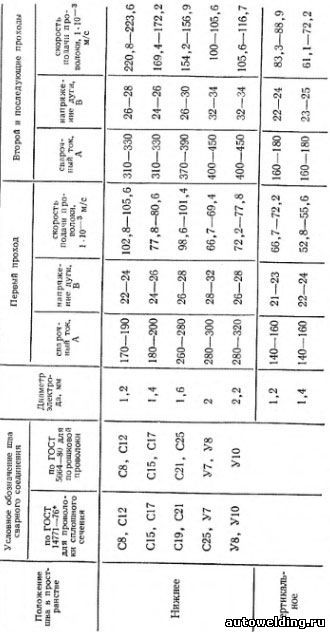

Примечание. Сварку ведут на постоянном токе обратной полярности при вылете электрода 35-45 мм. ХIХ.7. Рекомендуемые режимы автоматической двухдуговой сварки под флюсом стыковых соединений

Примечания: 1. Сварку на первой дуге ведут на переменном токе, на второй дуге - на постоянном токе обратной полярности.

2. Углы наклона электродов от горизонтали: для первого электрода 100-105° углом назад для второго электрода 55-65° углом вперед.

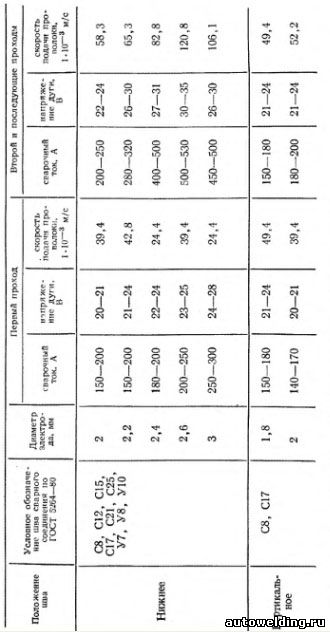

3. Расстояние между электродами 30-60 мм. 4. Вылет электродов 50—60 мм. Негабаритные конструкции сферической, конической, плоскостной формы, а также различные трубные переходы и трубы изготовляют и собирают отдельными габаритными частями и подгоняют монтажные стыки путем контрольной сборки. Сварку этих частей конструкций выполняют механизированным способом в углекислом газе или самозащитной порошковой проволокой. Режимы сварки приведены в табл. XIX.8—XIX.10. XIX.8. Рекомендуемые режимы механизированной сварки стыковых соединении в СО2, СО2 + О2 Аr + 25%СО, проволокой Св-08Г2С (в нижнем положении)

Примечание. Сварку ведут на постоянном токе обратной полярности. XIX.9. Рекомендуемые режимы механизированной многопроходной сварки в защитном газе

Примечание. Сварку ведут на постоянном токе обратной полярности. XIX. 10. Рекомендуемые режимы механизированной многопроходной сварки самозащитной порошковой проволокой

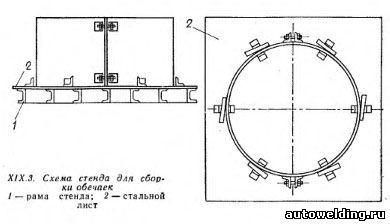

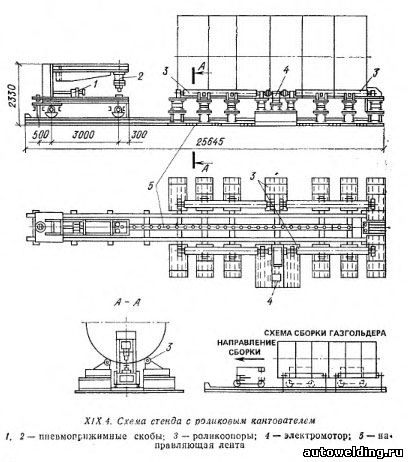

Примечание. Сварку ведут на постоянном токе обратной полярности. Габаритные конструкции цилиндрической формы — горизонтальные резервуары со стенками небольшой толщины (4—6 мм) изготовляют иа заводах методом наворачивания полотна корпуса на кольцевые жесткости и днища. Трубы, цилиндрические газгольдеры и резервуары со стенками большей толщины собирают методом полистовой сборки из свальцованных листов. Сначала собирают в вертикальном положении обечайки на плоском стенде (рис. XIX.3) и закрепляют стыки прихватками. Затем на стенде (рис. XIX.4), оборудованном роликовым кантователем с пневматической или гидравлической скобой, передвигающейся по рельсовому пути между роликами, направляющей лентой и упорами, собирают элемент трубы или цилиндрический резервуар. Первую обечайку устанавливают на кантователе до упора, вторую ставят рядом, после чего с помощью скобы и направляющей ленты горизонтальным пневмоприжимом прижимают ее к первой обечайке и вертикальным пневмоприжимом подгоняют стык между ними, постепенно поворачивая обечайки на кантователе и закрепляя стык прихватками. Так же монтируют все обечайки.

При наличии сферических днищ их предварительно собирают с первой и последней обечайкой в вертикальном положении. Сборку резервуара начинают на стенде с первой обечайки, при этом последнюю обечайку, соединенную с днищем, подгоняют с помощью горизонтального прижима скобы и стяжных приспособлений. Швы сваривают на этом же кантователе или при необходимости переносят собранный резервуар на другой роликовый кантователь. Сначала сваривают продольные швы обечаек, а затем — поперечные кольцевые швы. Сварку выполняют автоматами под флюсом по ручной подварке, на флюсовой подушке или по механизированной подварке в углекислом газе. В указанном порядке сваривают швы сначала внутри резервуара или трубы, а затем снаружи. Габаритные конструкции с плоскими гранями (бункера, течки и др.) обычно собирают на горизонтальном стенде в вертикальном положении из плоских элементов и листов и стыки закрепляют прихватками. Стыки сваривают полуавтоматами в углекислом газе порошковой проволокой или проволокой сплошного сечения (см. табл. XIX.8—XIX. 10). Малышев Б.Д. Сварка и резка в промышленном строительстве, т.2. -М. 1989

|