Сварочное оборудование - Кантователи и манипуляторы. Вращатели сварочные

Кантователи и манипуляторы. Вращатели сварочные

Кантователи для электродуговой сварки. Среди средств механизации сварочных процессов, выполняемых электродуговой сваркой, широкое применение нашла технологическая оснастка, в которую входят кантователи, вращатели, манипуляторы и позиционеры.

Выбор типа кантователя определяется заданной программой выпуска изделия, его конструктивными элементами (конфигурацией, габаритными размерами, массой), способами сварки и предъявляемыми к сварному узлу техническими требованиями.

Кантователи — стационарные приспособления, позволяющие не закреплять свариваемое изделие, поворачивать его и устанавливать в удобное для сварки положение. Служат для ручной и полуавтоматической сварки.

Применяемые в промышленности кантователи можно разделить на четыре типа: с приводными роликами, с торцовыми шайбами, напковые, роликовые с жесткой кинематической связью.

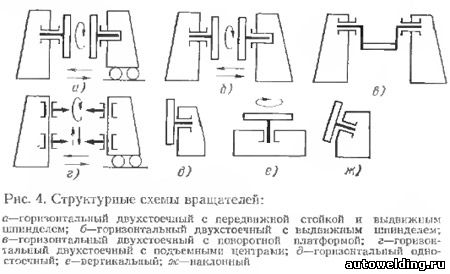

Вращатели — устройства, предназначенные для вращения свариваемых изделий с заданной рабочей скоростью; в отличие от манипуляторов имеют неподвижную или перемещающуюся параллельно самой себе ось вращения. Структурные схемы вращателей приведены на рис 4.

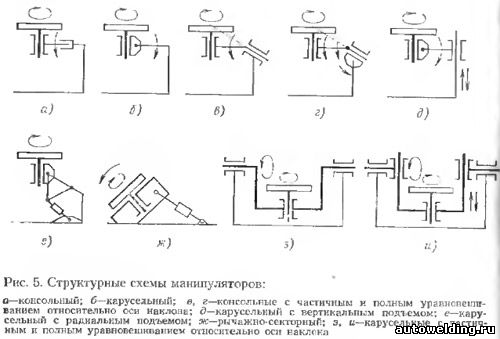

Манипуляторы — устройства, обеспечивающие вращение изделия с заданной рабочей скоростью при различных углах наклона оси вращения изделия. Область применения — автоматическая и полуавтоматическая сварка. На рис. 5 приведены основные структурные схемы манипуляторов.

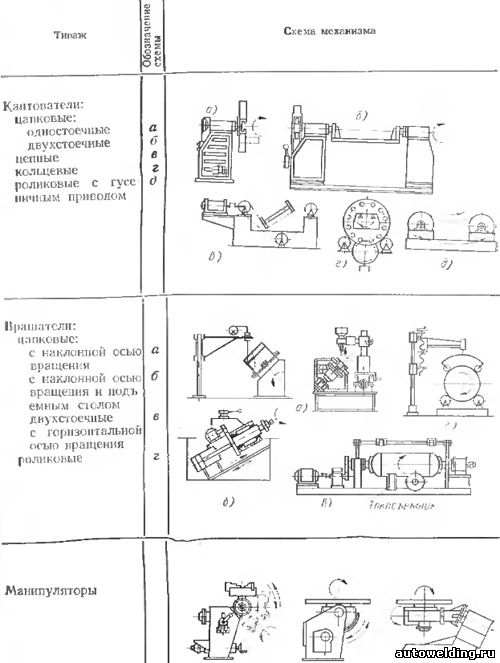

Проведенный анализ сварочной технологической оснастки, используемой на предприятиях тракторного, автомобильного и тяжелого машиностроения, позволил определить типаж сварочных манипуляторов и их основные компоновочные схемы (табл.2).

Компоновочные схемы манипуляторов

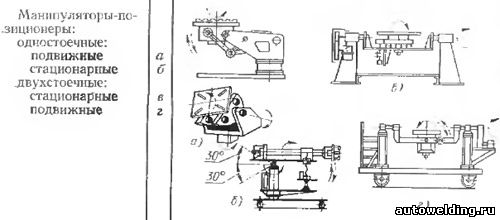

Maнипуляторы - позиционеры. К этой группе относятся механизмы, предназначенные удерживать изделия в удобном для сварки положения н обеспечивающие только маршевую (ускоренную) скорость вращаемого изделия при различных углах его наклона. Позиционеры применяют при ручной и полуавтоматической сварке.

Кинематические схемы оборудования, применяемого для механизации сварочных производственных процессов, выбирают в зависимости от характера манипуляции, проводимых со свариваемым изделием.

К основным конструктивным элементам сварочных манипуляторов относятся стойки, опоры привода, токоподводящее устройство, поворотная платформа (планшайба), механизм вращения, наклона и подъема планшайбы, рама и силовой орган к зажимным элементам.

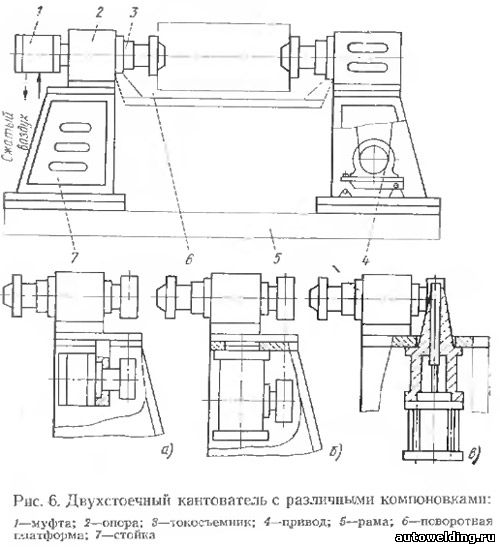

Применение в компоновочной схеме кантователей (рис. 6, а—в) муфт 1, поворотной платформы 6 и рамы 5 обусловливается конфигурацией и размерами свариваемого изделия.

Поворотная платформа (планшайба) кантователей служит для размещения элементов крепления и ориентации свариваемого изделия. Стойки кантователя в нижней части основания могут быть соединены общей связью или же их устанавливают на отдельных фундаментах. Наибольшее распространение получили сварные конструкции стоек в виде закрытых тумб с внутренним размещением механизма привода.

Токоподводящее устройство оказывает существенное влияние на качество сварного шва, особенно при сварке изделий, вращающихся с рабочей скоростью сварки.

В качестве токоподводящего устройства в конструкциях сварочных кантователей могут быть использованы металлоконструкция машины и специальные устройства — внешние и встроенные.

Использование в качестве обратного провода металлоконструкций машины ведет в результате электроэрозии к повышенному износу подшипниковых узлов и элементов зубчатых передач. Для предотвращения электроэрозии в зубчатых передачах и подшипниковых узлах стремятся к увеличению пятна контакта сопрягаемых деталей за счет увеличении ширины и модуля зубчатых колес, применения подшипников и других деталей больших габаритных размеров. Это приводит в конечном счете к неоправданному увеличению габаритных размеров машины и ее массы.

К недостаткам внешних токоподводящих устройств относится необходимость закрепления их на каждом свариваемом изделии.

К числу современных конструкций токоподводящих устройств относятся встроенные устройства со скользящим контактом по вращающимся элементам рабочего органа машины.

Механизм вращения выполняют с ручным, электромеханическим, пневматическим и реже гидравлическим приводом.

Манипуляторы с ручным приводом применяют для полуавтоматической сварки легких металлоконструкций. С целью повышения стабильности скорости вращения планшайбы со свариваемым изделием в кинематической цепи привода предусматривают самотормозящую передачу.

Компоновки кинематических цепей привода вращения планшайбы различают по месту расположения самотормозящей (червячной) передачи. Самотормозящую червячную пару располагают либо в начале, либо в конце кинематической цепи. Предпочтительной считается схема расположения червячной пары в начале кинематической цепи.

Конечная передача у большинства манипуляторов выполняется открытой. В отечественных манипуляторах чаще всего применяют передачу с внутренним зацеплением, так как она имеет меньшие габаритные размеры и лучше защищена от попадания грязи.

Регулирование необходимой скорости сварки осуществляется или сменными шестернями, или бесступенчатым регулированием с помощью вариаторов, или же изменением частоты вращения электродвигателя постоянного тока.

С применением бесступенчатого регулирования открываются более широкие технологические возможности использования оборудования.

Привод наклона планшайбы является наиболее нагруженным механизмом. Наибольшие технологические возможности имеют манипуляторы с поворотной рамой и манипуляторы кольцевого типа с углом поворота изделия на 360o в двух плоскостях.

Манипуляторы с секторными и рычажными механизмами наклона наиболее компактны, максимальный угол наклона планшайбы 90—135o. Наряду с зубчатыми секторами могут быть рекомендованы секторы с натянутой на них цепью. Чтобы избежать скручивания и перекоса стола, на манипуляторах большей грузоподъемности устанавливают два зубчатых сектора, что позволяет разгрузить каждый из них. Для разгрузки механизма наклона стола у таких манипуляторов планшайбу при ее горизонтальном положении располагают ниже оси наклона, приближая, таким образом, центр изделия к оси поворота.

Механизм подъема планшайбы выбирают в зависимости от грузоподъемности и требуемой величины вертикального хода планшайбы.

Подъем планшайбы может быть осуществлен:

- перемещением при помощи цеховых механизмов (кранов) на направляющей колонне с фиксацией в нужном положении переставными штырями;

- автономным ручным, электромеханическим или гидравлическим приводом с использованием в качестве исполнительных устройств передачи винт — гайка, реечкой или зубчатой nepедачи.

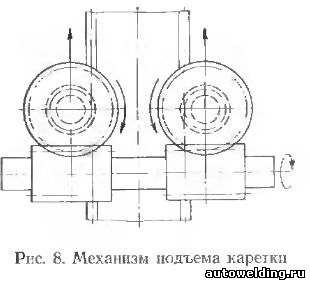

Наиболее целесообразным является механизм подъема с вертикальным ходом и электромеханическим приводом — одним винтом на двух колоннах, двумя винтами на двух колоннах. Для исключения перекашивающих усилий в механизмах подъема применяют зубчато-реечные передачи с размещением их по обеим сторонам стойки (рис. 8). Манипуляторы особо большой грузоподъемности имеют четыре колонны.

В мелкосерийном производстве для выполнения сборочно-сварочных операций, зачистки сварных швов и исправления дефектов сварного шва, выявленных при контроле, применяют одностоечные кантователи с ручным приводом поворота изделия.

Источник: Евстифеев Г.А. "Средства механизации сварочного производства"