Виды сварки - Электронно-лучевая сварка (ЭЛС)

Электронно-лучевая сварка (ЭЛС)

Сущность процесса

Электронно-лучевая сварка (ЭЛС) осуществляется в вакууме за счет расплавления кромок основного металла сфокусированным потоком электронов, имеющим высокую удельную мощность q2. Технологический диапазон для целей нагрева, плавления, испарения составляет ~104—5*108 Вт/см2. Сварка металлов малых толщин (до 3 мм) ведется с удельной мощностью q2≈104 Вт/см2, когда испарение с поверхности сварочной ванны незначительно. Однопроходная сварка металлов больших толщин (до 200—300 мм) требует q2=105÷106 Вт/см2. В этом случае проникновение электронного луча на большую глубину сопровождается испарением металла и формированием канала проплавления, на стенках которого рассеивается практически вся мощность электронного луча. Канал проплавления, поверхность которого сильно перегрета относительно температуры плавления металла Тпл и может достигать температуры кипения Tкип, движется через толщу металла, образуя по всей глубине канала область расплава металла, который перемещается в хвостовую часть ванны и гам кристаллизуется.Переход от сварки металлов малых толщин к однопроходной сварке металлов больших толщин осуществляется по достижении критической удельной мощности q2*, величина которой для большинства металлов q2*=105÷106 Вт/см2. Верхнее значение удельной мощности электронного луча для технологических целей ограничено уровнем q2≤ Вт/см2 (выше процесс обработки материала становится неуправляемым из-за взрывного характера разлета образующейся плазмы). Высокая концентрация энергии в луче позволяет получать при больших скоростях ЭЛС узкие и глубокие сварные швы с минимальной зоной термического влияния и высокими механическими свойствами металла шва и околошовной зоны.

Параметры и показатели ЭЛС

Параметрами электронного луча, измеряемыми в процессе сварки, являются: ток луча I, ускоряющее напряжение U, ток фокусирующей системы Iф, рабочее расстояние (расстояние от центра фокусирующей системы до поверхности свариваемого изделия) l, угол сходимости луча α, скорость перемещения луча v.

При заданных значениях параметров: мощности (Вт) q=IU, l, Iф, α можно определить диаметр электронного луча d и соответственно удельную мощность q2, Вт/см2.

q2=IU/(πd2/4). (5.1)

При использовании импульсно-периодического режима сварки средняя мощность луча, Вт, равна:

qср=IиUfτ, (5.2)

где Iи — ток луча в импульсе. A; U — ускоряющее напряжение. В; f — частота следования импульсов, Гц; τ — длительность импульса, с. Скорость сварки в импульсном режиме, см/с:

vсв = b(l—K)f, (5.3)

где К — коэффициент перекрытия точек (обычно K=0,5÷0,9); b — диаметр сварной точки, см. Количественными показателями ЭЛС являются: погонная энергия Q1=q/vсв (Дж/см) — затраты энергии на единицу длины сварного шва; Q2=q/vсвH (Дж/см2) — затраты энергии на формирование единицы площади стыка; q/H (Вт/см) — затраты мощности на единицу глубины сварного шва; К=Н/В (здесь В — ширина шва, К — коэффициент формы шва; Н — глубина шва).

Типичные интервалы значений параметров электронного луча для сварки следующие: q=1÷120 кВт при U=25÷120 кВ, α= 1÷5°, l=20÷200 мм. vсв=0,1÷3 см/с, d=0,1÷3 мм, f=1÷100 Гц, τ=5÷100 мс, К>10.

Камеры и вакуум для электронно-лучевой сварки

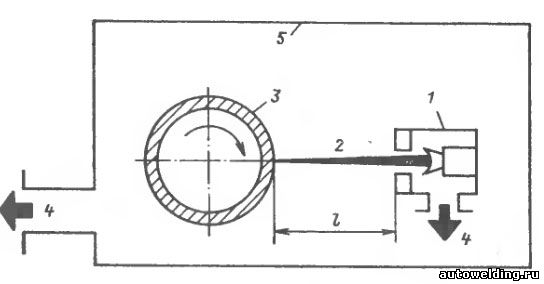

Электронно-лучевую сварку осуществляют чаще всего вертикальным либо горизонтальным лучом (рис 5.1) в вакуумных камерах, размеры которых зависят от габаритов свариваемых изделий. Объем камер современных установок составляет от 0.1 (и менее) до сотен кубических метров.

Рис. 5.1. Схема установки электронно-лучевой сварки:

1 — пушка; 2 — электронный луч; 3 — изделие (труба); 4 — откачка; 5 — камера

Камера с находящейся на ней (или в ней) электронной пушкой, формирующей электронный луч, может откачиваться как до высокого (~10-3 Па), так и до низкого (~1—10 Па) вакуума, но с отдельной откачкой объема электронной пушки до 10-3 Па.

Даже в низком вакууме ~1 Па содержание кислорода в 17 раз, а азота в 10 раз меньше, чем в особо чистом аргоне, поэтому при ЭЛС защита расплавленного металла очень эффективна.

Установки с выпуском электронного луча в атмосферу на расстояние 15—20 мм при U = 175÷200 кВ обеспечивают мощность до 40 кВт и коэффициент формы шва K≈3 из-за малой удельной мощности вследствие сильного рассеяния луча.

Техника электронно-лучевой сварки

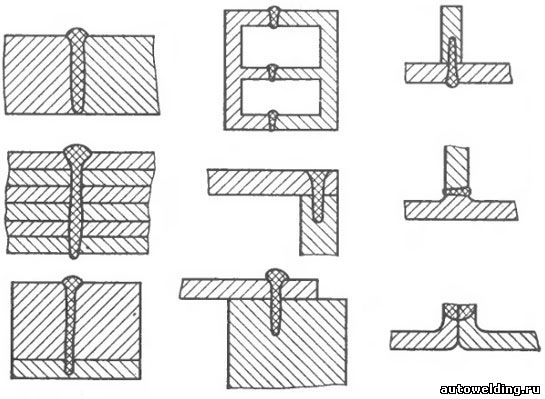

Сварку электронным лучом можно успешно применять в нижнем положении вертикальным лучом, вертикальным и горизонтальным швом на вертикальной стене (горизонтальным лучом) с неполным и сквозным проплавлением. Сварка в нижнем положении рекомендуется для толщин до 40 (стали) и до 80 мм (титановые и алюминиевые сплавы). Горизонтальным лучом со сквозным проплавлением сваривают металлы толщиной до 400 мм. Типичная взаимосвязь глубины проплавления с параметрами сварки представлена на рис. 5.6. Конструкция соединения для однопроходной ЭЛС выполняется с учетом глубокого проникновения луча в металл (рис. 5.7). Толщина зазора в стыке составляет 0,1—0,2 мм при глубине шва ≤20÷30 мм и 0,3 мм при глубине шва >30 мм. В общем случае, зазор должен быть меньше диаметра луча.

Рис. 5.7. Типы конструкций стыка при ЭЛС

При ЭЛС используют ряд технологических приемов для улучшения качества шва:

- сварку наклонным лучом (отклонение в направлении перемещения на 5—7°) для уменьшения пор и несплошностей и создания более равномерных условий кристаллизации;

- сварку с присадкой для легирования металла шва или восстановления концентрации легкоиспаряющихся в вакууме элементов;

- сварку на дисперсной подкладке для улучшения выхода паров и газов из канала (подкладка толщиной ~40 мм из гранул или рубленой сварочной проволоки);

- сварку в узкую разделку (0,8—8 мм) в нижнем положении за счет наплавки присадки в прямоугольную разделку кромок;

- тандемную сварку двумя электронными пушками, из которых одна осуществляет проплавление, а вторая (меньшей мощности) формирует либо корень канала, либо хвостовую часть ванны. При квазитандемной сварке используют один луч, но периодически отклоняя его, например в хвост ванны, получают практически два луча;

- предварительные проходы для проверки позиционирования луча и очистки и обезгаживания кромок свариваемых металлов;

- двустороннюю сварку одновременно или последовательно двух противоположных сторон стыка примерно на половину толщины стыка. Одновременную двустороннюю сварку осуществляют как с общей ванной, так и с раздельными;

- развертку электронного луча: продольную, поперечную, Х-образную, круговую, по эллипсу, дуге и т. п. с амплитудой порядка диаметра луча и частотами до 1—2 кГц для создания более благоприятных газо- и гидродинамических условий формирования канала (резонансные режимы нагрева). Двойное преломление луча в процессе развертки позволяет, например, расширить корневую часть канала, что необходимо для подавления корневых дефектов;

- расщепление луча (за счет отклоняющей системы) для одновременной сварки двух и более стыков (точек);

- модуляцию тока луча (обычно с частотой 1—100 Гц) для управления теплоподачей в сварной шов;

- «косметическое» заглаживание — повторный проход для ремонта видимых дефектов шва как с внешней, так и с внутренней сторон. В некоторых случаях «косметические» проходы осуществляют с присадкой.

Особенности технологии сварки цветных, тугоплавких металлов и сплавов, а также конструкционных сталей подробно изложены в монографии: Электронно-лучевая сварка/О. К. Назаренко, А. А. Кайдалов, С. Н. Ковбасенко и др./Под ред. Б. Е. Патона.— Киев: Наукова думка, 1987.— 256 с.

Волченко В.Н. Сварка и свариваемые материалы, том 2.

См. также: