Сварные детали турбин

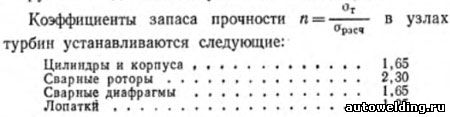

Паровые турбины работают при температуре до 550 °С и при давлении пара до 24 МПа. При температурах эксплуатации Tэкс≥400 °С применяют низкоуглеродистые стали; при Tэкс>400°С — хромомолибденовые, хромованадиевые стали. Хорошо свариваются жаропрочные аустенитные стали 12X18H10T. Корпуса газовых турбин нагреваются до температуры 800 °С, корпуса камер сгорания— до 1000...1050 °С. Их изготовляют из сплавов 20Х23Н18, ХН78Т. Для обеспечения надежности изделий стали подвергают предварительному переплаву, например электрошлаковому или вауумно-дуговому. Дуговая сварка производится электродной проволокой, близкой по составу к основному металлу. Сварные конструкции из проката в отдельных случаях подвергаются высокому отпуску. Сварные конструкции из отливок проходят термическую обработку всегда. Все наиболее нагруженные соединения — стыковые; в менее нагруженных деталях допускаются нахлесточные.

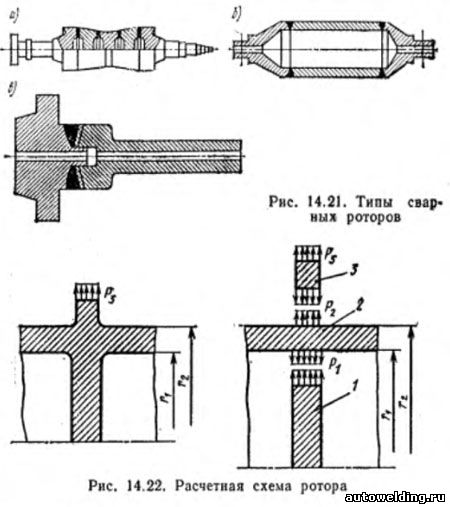

При расчете прочности лопаток учитывается знакопеременное усилие. Сварные роторы дискового типа показаны на рис. 14.21, a; барабанного — на рис. 14.21, б; с приваренными полувалами — на рис. 14.21, в. На рис. 14.22 показана схема расчета роторов с одним диском, подверженных нагрузке от центробежных сил. Диск разделяется на три части: полый цилиндр 2, внутренний диск 1, наружный диск 3. Нагрузка от лопаток на внешний диск обозначается Р3, усилие между наружным диском >1 цилиндром — Р2; между цилиндром и внутренним диском — P1.

Представленная на рис. 14.22 система имеет две степени статической неопределимости. Ее решение базируется на двух уравнениях деформации. Введем обозначения: U диск — радиальное перемещение наружной поверхности внутреннего диска от нагрузки Р1 центробежных нагрузок и неравномерной температуры; Uцил1 — радиальное перемещение внутренней поверхности цилиндра на участке сопряжения с диском от нагрузок P1 и P2 центробежной силы, неравномерной температуры; Uдиск2 — радиальное перемещение внутренней поверхности наружного диска от указанных нагрузок и температуры. Условия деформации

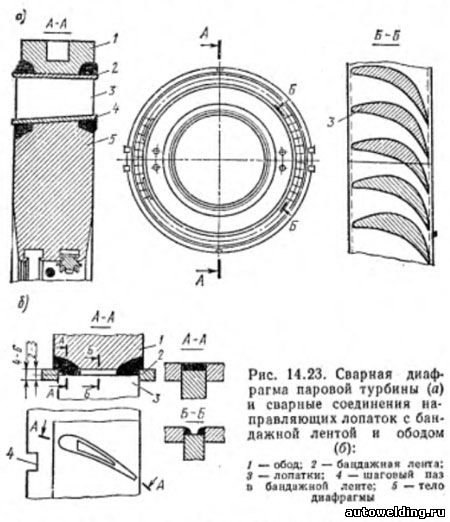

позволяют разрешить статическую неопределенность. От всех указанных сил и температуры определяют напряжения во всех элементах ротора. Если ротор конструируется многодисковым, схема расчета остается прежней. Сварные конструкции роторов имеют преимущества перед цельнокованными; их можно изготовлять из отдельных поковок относительно небольших размеров, применять разнородные металлы; для дисков — высококачественную сталь; для кольцевых частей — перлитную. В паровых турбинах (рис. 14.23, а, б) сварная диафрагма состоит из обода 1, нижней 4 и верхней 2 бандажных лент, тела диафрагмы 5, направляющих лопаток 3.

Точность изготовления диафрагм очень высокая во избежание потери мощности. Допуск на шаг лопаток составляет ±0,15 мм. Предъявляются высокие требования к погрешности угла поворота лопаток. Как правило, лопатки устанавливаются в пазы бандажных лент с углублением 2...3 мм и привариваются к ним угловыми швами. Сварные конструкции применяются широко также в гидромашиностроении при изготовлении рабочих колес радиально-осевых и ковшовых турбин, лопастей рабочих колес, спиральных камер, при изготовлении секторов и сварных лопаток направляющих аппаратов. Однако в ряде случаев в эксплуатации детали подвергаются постоянно действующим циклическим нагружениям, определяющим прочностные характеристики. При этом их работоспособность деталей определяется усталостными напряжениями — наличием необходимого запаса прочности при явлениях усталости. Установление методов расчета на усталостную прочность деталей машин зависит от ряда факторов: характера работы, материала, маштабного фактора обработки поверхности детали. Николаев Г.А. "Сварные конструкции. Расчет и проектирование"

|