Импульсно-дуговая сварка в защитных газах

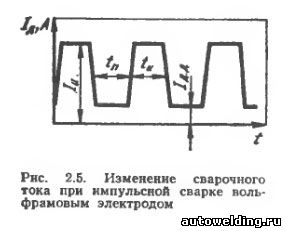

Технологические возможности дуговой сварки в защитных газах можно значительно расширить, если применять в качестве источника тепла импульсную (пульсирующую) дугу. Сущность способа сварки импульсной (пульсирующей) дугой состоит в том, что скорость и количество вводимой в изделие теплоты определяются режимом пульсации дуги, который в свою очередь устанавливается по определенной программе в зависимости от свойств свариваемого материала, его толщины, пространственного положения шва и т. п. При сварке неплавящимся электродом импульсная дуга предназначена для регулирования процесса проплавления основного металла и формирования шва, при сварке плавящимся электродом — для регулирования процесса расплавления и переноса электродного металла. Сварка вольфрамовым электродом. В этом процессе дуга пульсирует с постоянным заданным соотношением импульса и паузы (рис. 2.5). Сплошной шов получают путем расплавления отдельных точек с определенным перекрытием.

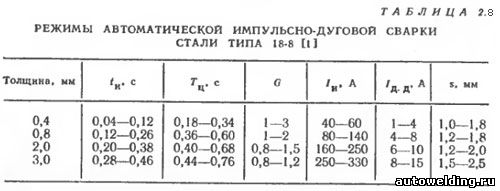

Регулярность повторных возбуждений в начале каждого импульса, а также пространственная устойчивость дуги обеспечиваются благодаря горению в промежутках между импульсами маломощной дежурной дуги (ток порядка 10—15% от тока в импульсе). Дежурная дуга во время паузы не оказывает существенного влияния на глубину проплавления. За счет правильного подбора соотношения токов импульсной и дежурной дуг можно полностью устранить кратеры в точках и, таким образом, уменьшить перекрытие точек и повысить скорость сварки. Основными параметрами импульсно-дугового процесса сварки являются длительности импульса tи и паузы tп, длительность цикла сварки Тц=tи+tп и шаг точек s = = vсв(tи + tп), где vсв — скорость сварки. Безразмерная величина G = tп/tи является одним из технологических параметров, характеризующих проплавляющую способность периодически горящей дуги при заданных энергии импульса и длительности цикла. Эта величина называется жесткостью режима. Крайними значениями жесткости режима можно характеризовать способ дуговой сварки. Так, для обычной сварки непрерывно горящей дугой жесткость G=0, а для дуговой точечной сварки G=∞. Варьируя параметрами импульсного процесса, можно эффективно воздействовать на форму и размеры сварочной ванны, кристаллизацию металла, а также на формирование шва, временные и остаточные деформации и другие показатели процесса сварки. В отношении проплавляющей способности импульсная дуга наиболее эффективна при сварке тонколистовых материалов толщиной 2—3 мм и меньше. Благодаря более эффективному использованию поверхностного натяжения металла при импульсно-дуговой сварке улучшаются условия формирования шва в различных пространственных положениях. Это обусловило широкое применение импульсной дуги при сварке вертикальных, горизонтальных и потолочных швов на металлах широкого диапазона толщин, а также при автоматической сварке неповоротных стыков труб. Основные технологические рекомендации по импульсно-дуговой сварке тонколистовых материалов такие же, как и при сварке постоянной дугой. При выборе режима сварки большое значение имеет шаг точек (табл. 2.8).

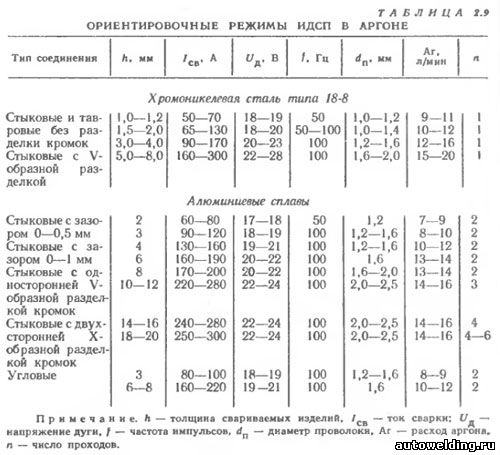

Для импульсно-дуговой сварки применяются источники питания серии ВСВУ, ТИР либо широко используемые сварочные преобразователи постоянного тока с прерывателями и регуляторами тока. Импульсно-дуговая сварка плавящимся электродом (ИДСП) применяется в подавляющем большинстве случаев при непрерывном горении дуги, на основной сварочный ток которой периодически накладываются импульсы тока с частотой в несколько десятков герц. В результате электродинамическая сила становится преобладающей, что вызывает отделение капли. При ИДСП происходит управляемый перенос металла с частотой переноса равной (или кратной) частоте импульсов, в то время как среднее значение тока может быть небольшим и значительно меньшим критического. По сравнению со сваркой неплавящимся электродом ИДСП позволяет в 3—8 раз повысить производительность процесса и значительно снизить сварочные деформации при практически одинаковом качестве сварных соединений. ИДСП может применяться для конструкций ответственного назначения из разных марок сталей, алюминиевых, медных, никелевых сплавов и титана толщиной от 1 до 50 мм при выполнении швов во всех пространственных положениях. Благодаря высокой пространственной стабилизации дуги и возможности применения вылета электрода большой длины этот процесс может быть успешно применен для сварки стыковых соединений толстолистовых материалов с узкощелевой подготовкой кромок. К отечественному оборудованию для ИДСП относятся генераторы импульсов ГИД-1 и ГИ-ИДС, импульсные выпрямители НУП-1, ВДГИ-301 и полуавтомат ПДИ-303. Наибольшее распространение ИДСП получила для сварки алюминиевых сплавов толщиной ≥15 мм и специальных сталей толщиной > 1 мм. Для каждого сварочного тока должны быть выбраны оптимальные частота и энергия импульсов. Частоту 50 Гц следует применять при малых токах, когда использование частоты 100 Гц невозможно. При токах свыше 70—100 А следует применять частоту 100 Гц, так как при частоте 50 Гц увеличивается чешуйчатость шва, его пористость и дымообразование. В табл. 2.9 приведены рекомендуемые режимы для ИДСП в аргоне.

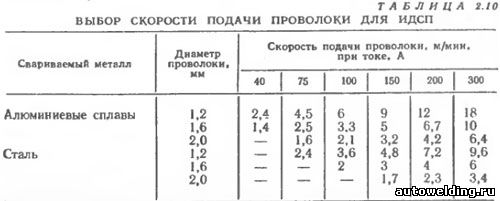

Техника ИДСП в нижнем положении не отличается от техники обычной полуавтоматической сварки плавящимся электродом. Сварка вертикальных швов производится снизу вверх. Сварку стальных конструкций толщиной до 2 мм можно выполнять сверху вниз. При импульсно-дуговой сварке плавящимся электродом алюминиевых сплавов толщиной >4 мм рекомендуется совершать поперечные колебания. Скорость подачи проволоки выбирается из условия ведения сварки, в режиме короткой дуги, но без замыканий дугового промежутка, в зависимости от ее диаметра и сварочного тока (табл. 2.10).

Волченко В.Н. "Сварка и свариваемые материалы. том 2" См. также: Дуговая сварка в защитных газах

|