Источники энергии для дуговой сварки плавлением

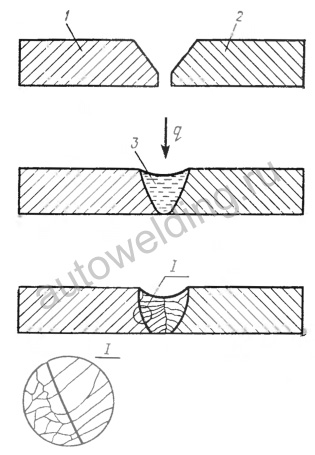

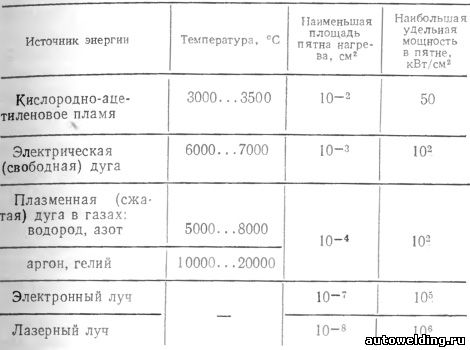

Схематически сварку плавлением можно представить следующим образом. Заготовки, кромки которых разделаны соответствующим образом (рис. 3.2), с требуемым зазором собираются под сварку. Под воздействием теплового потока q кромки заготовок и присадочный пруток (на рисунке не показан) расплавляются и формируют общую сварочную ванну. После прекращения теплового воздействия происходят охлаждение и кристаллизация металла сварочной ванны с образованием литой дендритной структуры шва. Источники энергии для сварки обычно характеризуются эффективной тепловой мощностью g, наибольшей удельной мощностью в пятне нагрева и площадью последнего. Энергетические характеристики основных термических источников энергии для сварки и резки представлены в табл. 3.1. Их сравнение показывает, что наибольшую удельную мощность в пятне нагрева имеет лазерный луч. Она достаточна даже для резки и фрезерования металла. При удельной мощности свыше 104 кВт/см2 сварка невозможна, так как происходит интенсивное испарение металла в зоне нагрева. В импульсных квантовых генераторах (лазерах) предусматривается возможность регулирования длительности импульса. Уменьшая продолжительность последнего, обеспечивают менее резкий подъем температуры в зоне сварки.

Рис 3.2. Схема образования соединения при сварке плавлением:

1, 2 — свариваемые заготовки, 3 — ванна жидкого металла; I — макроструктура зерен на границе шва 3.1. Сравнительные характеристики источников энергии для сварки

Примечание. Понятие «температура» для луча не имеет физического смысла, так как частицы имеют направленное, а не хаотичное движение. Нагрев электрической дугой. Тепловая энергия преобразуется из электроэнергии, потребляемой дугой. Эффективная тепловая мощность дуги, определяемая по формуле (2.5), соответствует количеству теплоты, введенному в единицу времени в металл заготовки и затраченному на ее нагрев. Нагрев плазменной дугой. В дуге, обжатой потоком газа, концентрация тепловой энергии значительно повышается. Диапазон силы тока, при котором обеспечивается устойчивое горение дуги, достаточно широк: от 0,1...10 (микроплазменная дуга) до 1000...1500 А. Энергия плазменной дуги передается заготовке электронами, тяжелыми частицами, вынужденными конвективными потоками и излучением столба дуги при значительном силовом воздействие на нагреваемый участок Эффективная тепловая мощность определяется по формуле (2.5). Эффективной тепловой мощностью g (Дж/с) дуги называется количество теплоты, сообщенное заготовке дугой и расходуемое на нагрев и плавление электродного и присадочного металлов в единицу времени:

g = КмIсвUд η (2.5)

где η — эффективный КПД процесса нагрева металла дугой, который в зависимости от вида сварки имеет следующие значения: сварка угольными электродами и электродами с тонким покрытием — 0,5...0,65; сварка электродами с толстым покрытием — 0,7...0,85; сварка неплавящимися электродами в защитных газах — 0,5...0,6; сварка под флюсом — 0,8...0,95; электрошлаковая сварка под флюсом — 0,7...0,85. Эффективный КПД плазменной дуги достаточно высок, однако ниже, чем КПД электрической дуги, что связано с больше теплоотдачей через стенки сопла, а также столбом дуги в окружаюшее пространство. Для массивной нагреваемой заготовки η = 0,3...0,75, для проволоки η = 0,1. Источник публикации: autowelding.ru - Э.С. Каракозов, Р.И. Мустафаев "Справочник молодого электросварщика". -М. 1992

|