Образование деформаций и напряжений при сварке оболочек

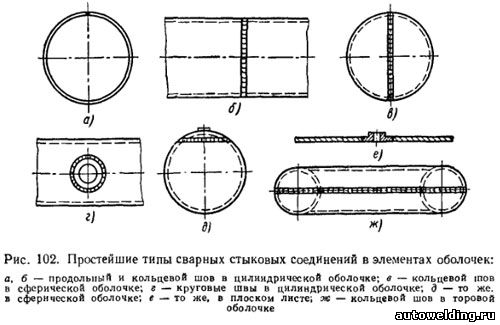

Разнообразие конструктивных вариантов сварных соединений в цилиндрических и сферических оболочках довольно велико (рис. 102). Простейшими стыковыми соединениями являются продольные швы цилиндрических оболочек, кольцевые швы на цилиндрах и сферах, круговые швы на цилиндрических и сферических поверхностях и, как частный случай, круговые швы на плоских листовых элементах. Отдельные листовые элементы оболочек имеют пониженную жесткость по сравнению с другими сварными конструкциями. Поэтому в процессе нагрева и остывания в ряде случаев образование остаточных напряжений и деформаций происходит иначе, чем при жестком закреплении этих элементов. Отличие состоит в том, что в процессе нагрева, несмотря на закрепления, листовые элементы могут перемещаться в направлении, перпендикулярном плоскости листа. Такие явления наблюдаются при сварке кольцевых и круговых швов. Указанные перемещения изменяют условия пластической деформации в зоне сварки. В процессе остывания усадочные силы, не встречая значительного сопротивления со стороны окружающих гибких элементов, вызывают их повышенную деформацию. Вследствие этого в зоне пластических деформаций не протекают столь значительные пластические деформации удлинения, которые обычно имеются в жестких конструкциях. Отсюда повышенные значения величины усадочной силы и как результат повышенные деформации конструкций. Остаточные перемещения после сварки в таких случаях весьма значительны.

Освобождение деталей из приспособлений приводит к перераспределению остаточных напряжений. Продольные напряжения в швах снижаются за счет возрастания деформаций конструкции. В круговых швах, особенно малого диаметра, образуются значительные деформации и напряжения в радиальном направлении. Сочетание этих напряжений со специфическими свойствами металлов и окружающей среды может вызвать замедленные разрушения или коррозионное растрескивание сварных соединений. В оболочковых конструкциях ответственного назначения применяют, как правило, сплавы, обеспечивающие высокую прочность при наименьшем весе. Высокие значения пределов текучести сталей способствуют образованию значительных усадочных усилий. Титановые и алюминиевые сплавы имеют меньшее в 2—3 раза значение модуля упругости Е, чем стали. Это снижает жесткость конструкций и сопротивление их сварочным деформациям. С другой стороны, использование мартенситных сталей, имеющих зоны структурных превращений с остаточными напряжениями сжатия, позволяет получать усадочные силы, близкие к нулю [102]. Разумеется, не следует переоценивать возможности такого способа борьбы с деформациями, однако в некоторых случаях он может быть использован как дополнительное средство уменьшения деформаций. Наиболее распространенными в конструкциях оболочек являются соединения встык и нахлесточные под контактную роликовую и точечную сварку. Соединения этих типов наиболее легко поддаются правке прокаткой роликами зоны сварного соединения. Исключение составляют круговые швы, в которых не удается устранить поперечную усадку прокаткой. Для таких соединений в последнее время также разработан эффективный способ борьбы с деформациями и напряжениями.

|