Регулирование и устранение перемещений при сварке толстостенных конструкций

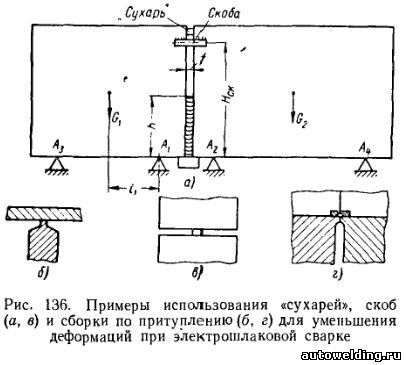

При электрошлаковой сварке могут возникать сварочные деформации нескольких видов. Электрошлаковой сваркой соединяют элементы большого сечения, борьба с деформациями в этом случае представляет непростую задачу. Перемещение кромок 2vmax от нагрева их сварочным источником тепла предотвратить невозможно. Увеличивая скорость сварки и уменьшая мощность q, можно лишь несколько уменьшить поперечное сближение кромок в зоне сварки. Не удается также сколько-нибудь значительно повлиять на величину поступательного перемещения (сближения) деталей вследствие поперечного сокращения заваренной части соединения. Угловые перемещения от температурных и структурных деформаций удается регулировать в широких пределах. Существует несколько приемов их уменьшения, но во всех случаях положительный результат достигается созданием изгибающего момента в плоскости свариваемых деталей. Наиболее естественный способ создания момента — использование веса деталей, расположенных на опорах (рис. 136, а) М = G1l1.

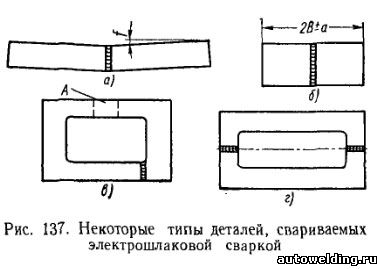

В производстве широкое применение нашел способ, основанный на использовании жесткости свариваемой конструкции. Это достигается скреплением деталей скобами, установкой «сухарей» или использованием притупления кромок (см. рис. 136). Скобы препятствуют закрыванию и открыванию зазора. Недостаток скоб в их малой прочности по сварному соединению, а также в том, что их можно располагать только снаружи зазора f. «Сухари» могут препятствовать только закрыванию зазора. Усилия, развиваемые ими, достигают десятков и сотен тонн. Скобы и «сухари» особенно эффективны, когда сваривают протяженные в направлении шва детали. Например, два «сухаря» размером 100x100 мм могут развивать усилие до 6000 кн., что, очевидно, намного превосходит возможности весовой нагрузки. При сварке плавящимися мундштуками роль «сухарей» могут с успехом выполнять изоляционные шайбы, расположенные между мундштуками и изделием. Сборку деталей по притуплению нередко применяют при сварке двумя магнитошагающими автоматами в общую ванну (рис. 136, б). Роль притупления может выполнять закладная деталь в виде полоски, расположенной по всей длине стыка (рис. 136, в). Особенно эффективным может оказаться притупление при сварке кольцевых швов (рис. 136, г). Распространенным в производстве приемом компенсации деформаций является сборка деталей с переменным зазором. Такойспособ удобен для компенсации закрывания зазора, так как обычно нет никаких препятствий для сборки с расширяющимся кверху зазором. При электрошлаковой сварке стыковых соединений могут возникать значительные временные деформации в плоскости свариваемых деталей, которые следует принимать во внимание. а) При сварке деталей, протяженных в направлении, перпендикулярном шву (рис. 137, а), угловые деформации в плоскости могут привести к заметному искажению формы и появлению прогиба.

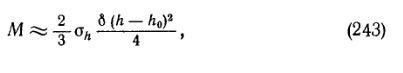

б) При сварке деталей, поперечный размер которых должен быть выдержан с определенным допуском (рис. 137, б), необходимо учитывать величину поперечной усадки после сварки. в) При выполнении соединения встык в жестком контуре в процессе ремонтной сварки (рис. 137, в) необходимо иметь в виду, что после остывания вследствие возникшей поперечной усадки появятся значительные остаточные напряжения. Эти напряжения могут вызвать разрушение конструкции. В таких случаях рекомендуется перед сваркой подогревать противоположный участок (зона А на рис. 137, в), а сам шов сваривать на режимах, обеспечивающих минимальную поперечную усадку. При расчленении конструкции, например литой, на две части (рис. 137, г) во избежание значительных напряжений рекомендуется одновременно сваривать оба шва. г) При электрошлаковой сварке протяженных швов сварочные деформации могут привести к такому изменению зазора, что это вызовет нарушение выбранного режима сварки, короткое замыкание вследствие уменьшения зазора или вытекание металла ванны из-за чрезмерного открывания зазора. д) При определении фактической скорости электрошлаковой сварки и расхода электродной проволоки необходимо учитывать, что в момент сварки зазор уменьшается на величину 2vmax, даже если никаких перемещений деталей в процессе сварки и не происходит. Угловые деформации особенно интенсивно происходят в начальный период сварки. Но именно в этот период, когда сечение заваренного шва невелико, их наиболее легко устранить. Нередко возникает необходимость определить длину шва, начиная с которой преодолевается сопротивление разного рода закреплений и появляются заметные деформации. Эта задача весьма сложная, так как заваренная часть соединения представляет собой пластину с переменными модулями упругости и пределом текучести. Если ожидаемые угловые деформации весьма значительны, то в заваренном соединении будут протекать пластические деформации. Это, разумеется, будет справедливо при условии, что противодействие превосходит внутренний момент, возникающий во время пластической деформации. Деформации будут отсутствовать по крайней мере до тех пор, пока внутренний момент, вычисленный с учетом пластического сопротивления сечения, не превзойдет момент от внешнего противодействия. Максимальный внутренний момент, который может возникнуть в сечении при образовании в нем пластического шарнира, равен

где h — высота заваренного шва;

ho — расстояние от ванны до изотермы 1300° С;

σh — предел текучести металла при температуре, которая имеется на расстоянии h от ванны, т. е. предел текучести металла в нижней части шва. Коэффициент 2/3 при σh в формуле (243) означает, что принимается некоторый средний предел текучести всего сечения с учетом того, что в верхней части шва температура больше, а предел текучести меньше, чем в нижней части шва. Формулой (243) можно пользоваться, если температура в начале шва не ниже 250° С.

|