Свариваемость низко- и среднелегированных сталей

Легированными называют такие стали, в состав которых входят легирующие элементы, отсутствующие в углеродистой стали, или те же кремний и марганец, но в повышенном по сравнению с углеродистой сталью количестве. Легирующие элементы в такой стали взаимодействуют с железом и углеродом и тем самым изменяют механические и физико-химические свойства металла. Как правило, легированные стали характеризуются высокими механическими свойствами, рядом специальных свойств (жаростойкость, коррозионная стойкость и др.) и повышенной стойкостью против хрупкого разрушения. Отмеченные особенности этих сталей широко используют при изготовлении из них соответствующих конструкций. Легированные стали часто разделяют на три группы низко-, средне- и высоколегированные. В зависимости же от микроструктуры, получаемой при охлаждении на спокойном воздухе стандартных образцов, нагретых выше А3, эти стали разбивают на четыре структурных класса: 1) перлитный; 2) мартенситный; 3) ферритный; 4) аустенитный. Низколегированные стали относятся к перлитному классу, среднелегированные — к перлитному или мартенситному, высоколегированные стали — к мартенситному и последующим двум классам. Для свариваемости каждой из названных групп сталей характерны свои особенности. Свариваемость низколегированных сталейК низколегированным относят такие стали, которые легированы одним или несколькими элементами при содержании каждого из них ≤2% и суммарном содержании легирующих элементов ≤5%. Эти стали делят на три группы: низкоуглеродистые конструкционные; жаропрочные; среднеуглеродистые конструкционные. Низкоуглеродистые низколегированные конструкционные стали можно в свою очередь разделить на стали повышенной прочности и высокопрочные.В сталях повышенной прочности (НЛ1, НЛ2, 10Г2СД, 14ХГС, 10ХСНД, 12ХГН, 09Г2ДТ и др.) содержание углерода не превышает 0,23%. Эти стали используют в машиностроении и строительстве. Поставляют их преимущественно в горячекатаном виде. Легирующие элементы — Mn, Si, Ni, Cr, Сu, Ti — растворяются в феррите, упрочняют его и измельчают перлит. Благодаря этому прочностные характеристики таких сталей повышаются и предел прочности доходит до 55 кГ/мм2. По своей свариваемости стали этой группы мало отличаются от нелегированных низкоуглеродистых. Однако они более склонны к росту зерна в околошовной зоне, а при высоких скоростях охлаждения в ней могут появиться неравновесные структуры закалочного характера. Низкоуглеродистые высокопрочные стали (14Х2ГМР, 14ХМНДФР, 16Г2АФ, 12ХГ2СМФ и др.) относят к термически упрочняемым сталям, для которых наряду с высокой прочностью (σв ≥ 80 кГ/мм2) характерны достаточная пластичность, вязкость, повышенное сопротивление хрупким разрушениям, коррозионная стойкость и др. Применение таких сталей в машиностроении и строительстве позволяет значительно снизить вес конструкций и повысить их несущую способность. Упрочнения этих сталей достигают сочетанием минимального легирования с термической обработкой — обычно закалкой и отпуском. Таким образом создается весьма измельченная структура с мелкодисперсными упрочняющими частицами карбидов или нитридов. Однако свариваемость высокопрочных сталей хуже свариваемости низкоуглеродистых низколегированных, так как: 1) в околошовной зоне сварных соединений возможно образование холодных трещин;

2) в зоне термического влияния вероятно появление участка разупрочнения, снижающего прочность сварного соединения. Вследствие наличия легирующих элементов, повышающих устойчивость аустенита, эти стали чувствительны к скорости охлаждения. Но опасность возникновения холодных трещин в околошовной зоне здесь меньшая, чем в углеродистых конструкционных сталях, так как мартенситное (или бейнитное) превращение из-за низкого содержания углерода протекает при относительно высоких температурах (> 350 °С) и сопровождается сравнительно низкими напряжениями второго рода (микронапряжениями). К тому же малоуглеродистый игольчатый мартенсит, или бейнит-структура, более пластичен. Все же. поскольку эти структуры обладают пониженной проницаемостью для водорода, диффундирующий из шва водород скапливается на границах зерен, имеющих неупорядоченное строение с большей концентрацией дефектов и искажений, и создает дополнительные микронапряжения, способствующие появлению холодных трещин. Уменьшение скорости охлаждения в околошовной зоне, как и средства по снижению количества растворенного в металле сварочной ванны водорода, позволяют получить стойкий в отношении холодных трещин металл.

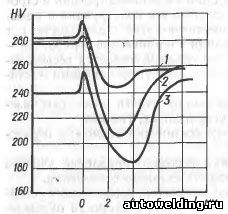

Рис 190. Кривые распределения по длине зоны l твердости в сварном соединении из термоупрочненных сталей. Разупрочнение в зоне термического влияния, сопровождаемое провалом твердости (рис. 190), может достигать 30% и более. Его появление связано с действием сварочного нагрева и касается тех участков зоны, максимальная температура нагрева которых лежит в пределах 500 °С — Асз (участки рекристаллизации и неполной перекристаллизации). Чаще всего разупрочнение связано с двумя процессами: 1) распадом пересыщенного твердого раствора и обеднением его упрочняющими легирующими элементами; 2) образованием карбидных фаз и коагуляцией их. Степень разупрочнения зависит от химического состава стали и ее термической обработки и увеличивается с повышением погонной энергии сварки: на рис. 190 кривая 1 представлена для стали 14ХМНДФР (qп — 8000 кал/см); кривая 2 — для 15ХСНД (qп — 7500 кал/см), а кривая 3 — для стали 15ХНД (qп — 12 ООО кал/см). Значительно уменьшить и даже устранить разупрочнение можно, увеличив скорость охлаждения при сварке. Однако в этом случае следует учитывать возможность появления закалочных структур в околошовной зоне. Поэтому регулировать термический цикл при сварке термоупрочняемых сталей следует весьма продуманно. Жаропрочные низколегированные стали (15М, 15ХМА, 20ХМА, 20ХМФЛ и др.) обладают повышенной технической прочностью при высоких температурах и длительных постоянных нагрузках. Их жаропрочность оценивается величиной предела ползучести (Ползучесть—это способность нагретого до высокой температуры металла постепенно пластически деформироваться под воздействием длительной постоянной нагрузки. Отсюда предел ползучести— напряжение, при котором через определенный промежуток времени при заданной температуре деформация ползучести получит заранее установленную величину) и предела длительной прочности (Пределом длительной прочности называется минимальное напряжение, вызывающее разрушение металла при заданной температуре за определенный отрезок времени (1000 ч, 10 000 ч и т. д.)). Применяют эти стали для изготовления конструкций, работающих в условиях высоких температур (350— 450 °С) и значительных напряжений, а также в средах, способствующих химическому и механическому разрушению металла (паровые котлы, нефтеаппаратура и пр.).Обычно в такие стали для повышения их жаропрочности вводят специальные легирующие элементы (Mo, V, W). которые повышают температуру разупрочнения металла при нагреве и стойкость металла к разупрочнению. Для одновременного повышения жаростойкости стали в ее состав вводят Сr, создающий защитную пленку оксидов на поверхности металла (жаростойкость — устойчивость против окисления при высоких температурах). Применяют жаропрочные стали, как правило, после термообработки (нормализация с отпуском, закалка с отпуском и др.). Стали этой группы обладают удовлетворительной свариваемостью. Однако при этом нужно обязательно получать металл шва, близкий по составу к основному, чтобы предупреждать развитие диффузионных процессов в условиях высоких температур. Тем самым достигается и необходимая равнопрочность металла шва с основным металлом. Жаропрочные низколегированные стали характеризуются повышенной чувствительностью к закалке. Поэтому в околошовной зоне могут образовываться метастабильные хрупкие структуры мартенсита и холодные трещины. Чтобы создать в свариваемом металле условия, при которых околошовная зона охлаждалась бы со скоростью, не превышающей допустимую, применяют предварительный подогрев изделия. Температуру подогрева и режим сварки определяют соответствующим расчетом. Обычно температура подогрева хромо-молибденовых жаропрочных сталей лежит в пределах 200 — 300 °С. После сварки все изделия из жаропрочных низколегированных сталей подвергают термической обработке (чаще — нормализации с отпуском, иногда — высокому отпуску для выравнивания структуры и снятия сварочных напряжений). Средне углеродистые низколегированные конструкционные стали (25ХГСА, ЗОХГСА, 35ХМ и др.), наиболее широко применяемые в машиностроении, используют преимущественно в термически обработанном виде. Такие стали обладают высокими механическими свойствами, в особенности прочностными характеристиками (σв = 80 ÷ 110 кГ/мм2). Свариваемость среднеуглеродистых низколегированных сталей значительно хуже, чем сталей ранее рассмотренных групп, что связано с повышенной склонностью металла шва и околошовной зоны к образованию трещин. Свариваемость этих сталей имеет много общих черт со свариваемостью среднелегированных сталей перлитного класса. Свариваемость среднелегированных сталейЭти стали легированы одним или несколькими элементами, причем содержание каждого из них составляет 2—5%, а суммарное содержание — 5—10%. Для изготовления сварных конструкций применяют среднелегированные конструкционные стали (ЗОХГСНА, 45Х и др.), содержание углерода в которых не превышает 0,5% по верхнему пределу, а также жаропрочные стали (12Х5МА, 25ХЗНМ и др.), в состав которых входит до 0,25% С и обязательно до 5% Сr. Среднелегированные стали принадлежат преимущественно к перлитному классу, однако та их часть, в которой содержание легирующих элементов выше 5—6%, может быть отнесена к мартенситному. Как правило, для среднелегированных сталей применяют комплексное легирование, облегчающее возможность достижения высоких механических свойств. В этом случае легирующие элементы упрочняют феррит и повышают прокаливаемость стали, что позволяет в результате соответствующей термической обработки получить нужные свойства. Такие стали часто подвергают улучшению — закалке с последующим высоким отпуском или закалке в сочетании с низким отпуском. Тогда предел прочности стали значительно повышается (например, до 200 кГ/мм2 для стали 28Х3СНМВФА). Одновременно остаются достаточно высокими пластические свойства и наблюдается повышенная стойкость металла против перехода в хрупкое состояние. Высокие механические свойства среднелегированных сталей дают возможность использовать их для изготовления конструкций, работающих при ударных или знакопеременных нагрузках, при низких или повышенных температурах и давлениях, в агрессивных средах и т. п. К сварным соединениям из среднелегированных сталей предъявляют требования необходимой прочности в условиях эксплуатации и специальные требования (например, коррозионной стойкости). Выполнить их довольно трудно, поскольку с повышением легирования понижается свариваемость. Следует отметить три основные причины, ухудшающие свариваемость среднелегированных сталей: 1) возможность возникновения холодных трещин в околошовной зоне (реже — в металле шва) из-за повышенного содержания углерода, легирующих элементов и под воздействием водорода;

2) пониженная стойкость металла шва к образованию кристаллизационных трещин, обусловленная повышенным содержанием углерода и легирующих элементов и воздействием серы;

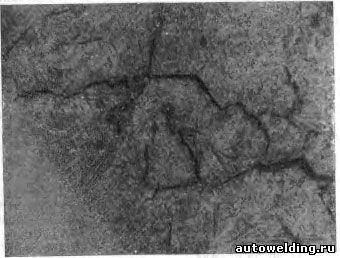

3) трудность получения металла шва, околошовной зоны и сварного соединения в целом с механическими свойствами, одинаковыми с основным металлом или близкими к его свойствам. Холодные продольные трещины — наиболее распространенный дефект околошовной зоны при сварке среднелегированных сталей перлитного и мартенситного класса. Причины появления этих трещин здесь те же, что и у низколегированных термоупрочненных сталей, однако чувствительность значительно большая и, к тому же, резко возрастающая с повышением прочности сварных соединений. Повышенное содержание в этих сталях углерода и легирующих элементов увеличивает устойчивость аустенита и смещает мартенситное превращение в область пониженных температур. Образующийся крупноигольчатый мартенсит (рис. 191) обладает высокой твердостью и низкими пластичностью и вязкостью, его появление сопровождается высокими напряжениями второго рода. В этих условиях диффундирующий из шва в закаленную околошовную зону водород, задерживаясь здесь, может наиболее сильно проявить охрупчивающее действие.

Рис. 191. Мартенсит и холодные трещины в околошовной зоне при сварке среднелегированной стали ([С] = 0,35%) Интересно, что если наплавленный металл имеет устойчивую аустенитную структуру, трещины в околошовной зоне не возникают несмотря на то, что в зоне сплавления резко возрастает концентрация водорода. Объясняется это тем, что аустенит, хорошо растворяя водород, но обладая плохой для него проницаемостью, служит своеобразным запорным слоем для перемещения водорода и его десорбции в окружающее пространство. Вероятно, высокая деформационная способность аустенитного шва ослабляет напряженное состояние металла и тем самым снижает отрицательное действие водорода. Опасность возникновения холодных трещин при сварке среднелегированных сталей можно существенно снизить замедлением скорости охлаждения в мартенситном интервале температур и созданием условий для развития самоотпуска мартенсита, в результате чего получится более пластичный металл. В этом случае нет условий и для задержки водорода в околошовной зоне. И, однако, нужно принимать меры по предупреждению попадания водорода в зону сварки — использовать низководородные сварочные материалы, зачищать свариваемые кромки от ржавчины, масел и др.. с тем чтобы содержание водорода в шве было не более 2 см3 на 100 г металла. Этого достигают высокотемпературным режимом прокалки сварочных материалов (550—750 °С). Серьезной проблемой свариваемости среднелегированных сталей является пониженная сопротивляемость швов образованию горячих трещин. Это связано с необходимостью сохранения в шве повышенных концентраций углерода и других легирующих элементов для получения требуемых свойств металла шва. Известно, например, что С, Si и Р способствуют образованию межкристаллитных легкоплавких сернистых прослоек, снижают сопротивляемость горячим трещинам Мn (> 4,5%) и Ni (> 2,5%). В то же время, добавки Cr, Mo, W, V и Ti влияют весьма благотворно. Поэтому при сварке среднелегированных сталей следует тщательно выбирать композицию шва, осуществляя вместе с тем его рафинирование и модификацию Одновременно используют и технологические меры, применяя режимы, обеспечивающие высокий коэффициент формы провара, а также снижая темп нарастания деформаций (например, предварительным подогревом). Получение равнопрочных сварных соединений из высокопрочных среднелегированных сталей — не менее важная проблема их свариваемости. Трудность ее решения обусловлена высокими механическими свойствами этих сталей, получаемых с применением новейшей металлургической технологии (например, электрошлакового переплава), обжатия слитков на прессах перед прокаткой и сложной термической обработки (отжиг, нормализация, закалка с отпуском), улучшающих структуру, физическую и химическую однородность металла. Сварные соединения аналогичным операциям не подвергают, поэтому литая столбчатая структура шва вместе с крупным зерном в околошовной зоне и участком разупрочнения оказываются неравноценными по свойствам основному металлу. Пути получения равнопрочных сварных соединений различны в зависимости от того, применяется ли после сварки термообработка. Сварные соединения, не подвергающиеся термической обработке после сварки. Возможны два варианта получения таких сварных соединений : 1. Получение металла шва с пределом прочности σв = 70 ÷ 75 кГ/мм2 при сохранении пластичности и вязкости, близких к этим свойствам основного металла. Этому отвечает образование в шве перлитных структур тонкого строения с минимальным выделением избыточного феррита.

2. Получение металла шва с аустенитной структурой и с пределом прочности до 55 кГ/мм2. Соответственно регулируя термический цикл сварки, в обоих случаях можно получить и околошовную зону с нужными свойствами. Высокие механические свойства металлов шва и околошовной зоны для первого варианта достигаются путем измельчения первичной и вторичной структур металла. Измельчение первичной структуры возможно за счет следующих процессов: 1) модифицирования металла элементами-модификаторами (Ti, Аl и др.);

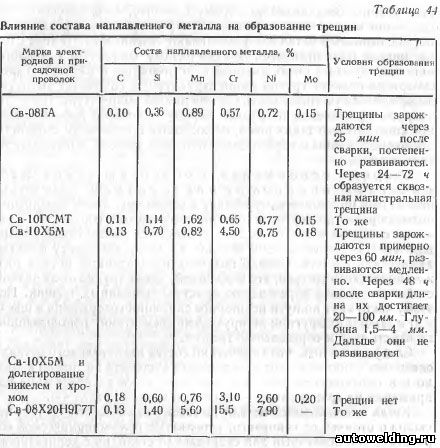

2) увеличения скорости кристаллизации металла ванны путем создания меньшего объема ванны или применения многослойной сварки. Однако следует иметь в виду, что при сварке сталей с σв > 75 кГ/мм2 пока еще не удается получить сварное соединение, равнопрочное с основным металлом. В этом случае пластичность и ударная вязкость металла шва будет ниже, чем у основного металла. Трудно избежать и разупрочнения в зоне термического влияния. При изготовлении особо ответственных конструкций, для которых последующая термическая обработка недопустима, выполняют сварные соединения по второму варианту, т. е. обеспечивают получение металла шва с аустенитной структурой, а для равнопрочности с основным металлом увеличивают сечение шва. В лом случае металл шва, отличаясь по химическому составу от основного металла, обладает очень высокой пластичностью и вязкостью (несмотря на наличие грубой литой структуры) и сохраняет высокую деформационную способность как при низкой температуре, так и при ударном приложении нагрузки. Наряду с большой деформационной способностью таких швов, наблюдается повышенная стойкость околошовной зоны к образованию холодных трещин, в особенности типа отколов. Сварные соединения, подвергающиеся термической обработке после сварки. Если металл шва близок по химическому составу к основному, то все соединения целесообразно подвергнуть полной термической обработке — закалке с высоким отпуском. Этим достигается равноценность сварного соединения основному металлу по всему комплексу физико-химических свойств. Однако получить наплавленный металл того же химического состава, что и основной, очень трудно из-за низкой стойкости швов к образованию кристаллизационных трещин. Поэтому часто идут по пути некоторого снижения содержания в шве С и Si и замены их другими легирующими элементами, повышающими стойкость шва к образованию трещин. Следует отметить, что химический состав наплавленного металла оказывает влияние на ход превращений аустенита не только в шве, но и в околошовной зоне, так как изменяется распределение напряжений на Гранине «шов — основной металл» (табл. 44).

Когда наплавленный металл по своему химическому составу несколько отличен от основного, используют режим термической обработки, установленный для свариваемой стали, но с корректировкой параметров применительно к сварным соединениям. Если, например, наплавленный металл содержит меньше углерода и легирующих элементов, чем основной, назначают нагрев иод закалку до более высоких температур, благоприятно влияющих на изменение структуры околошовной зоны. Иногда термическая обработка ограничивается лишь высоким отпуском — для получения более равновесных структур и полного снятия сварочных напряжений. Перекристаллизацию в наплавленном металле и в околошовной зоне высокий отпуск не обеспечивает. Поэтому с его помощью нельзя устранить грубую столбчатую структуру или крупнозернистость околошовной зоны. Достигнутое в результате высокого отпуска разупрочнение металла, сопровождающееся повышением его пластичности и ударной вязкости (табл. 45), позволяет применить несколько повышенное легирование наплавленного металла, благоприятно сказывающееся на его механических свойствах.

Во всех случаях термическую обработку сварных соединений, выполненных из среднелегированных сталей, следует производить своевременно, т. е. в период от окончания сварки до возможного появления холодных трещин. В зависимости от состава стали, типа соединения и других факторов этот период может длиться от десятков часов до нескольких минут.

|