Сварка металлов с керамическими и стеклообразными материалами

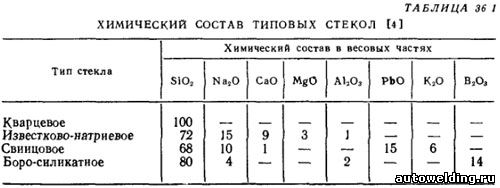

Состав и основные свойства материаловСтеклоСтекло — аморфный материал, получаемый путем сплавления стеклообразующих оксидов типа SiO2, В2О3, Р2О5, Al2O3. В соответствии с этим различают классы стекол — силикатные, боратные, германатные, фосфатные, алюминатные и др. Наибольшее распространение получили силикатные стекла (табл 36.1)

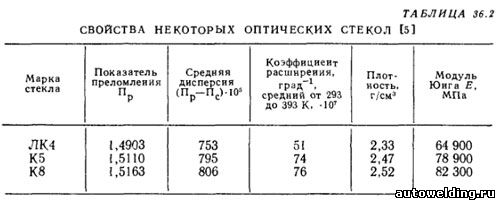

По назначению стекла могут подразделяться на большие группы: Оптические стекла — это однородные прозрачные неокрашенные специально стекла (табл. 36.2).

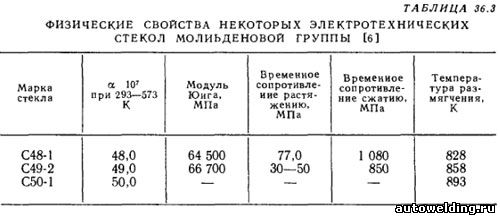

Электротехнические стекла находят применение главным образом в электровакуумной промышленности. Ряд электротехнических стекол были специально разработаны для получения надежных соединений с металлами. Коэффициенты их линейного расширения в некоторых случаях близки с отдельными металлами и сплавами (табл. 36.3).

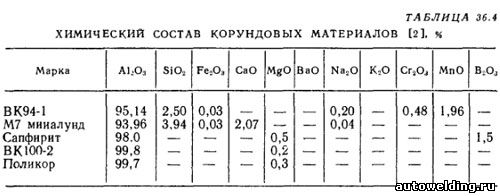

Определяющим свойством стекла является его способность постепенно и непрерывно изменять вязкость в определенном интервале температур. Вязкость стекла в точке трансформации равна 1012.3 Па*с. До температуры трансформации стекло находится в хрупком состоянии, а выше этой точки оно обратимо переходит в вязкое состояние и не разрушается ни при механических ударах, ни при внезапном резком увеличении температуры. СиталлыСиталлы — это искусственные материалы, полученные путем кристаллизации стекол определенного состава. Для получения ситаллов необходимо выбрать соответствующий состав стекла, ввести в этот состав катализатор кристаллизации и сварить стекло, а затем провести специальную термическую обработку. Назначение термической обработки состоит в том, чтобы обеспечить, во-первых, образование максимального числа центров кристаллизации; во-вторых, необходимую степень закристаллизованности; в-третьих, заданный фазовый состав ситалла. В зависимости от химической природы ситаллы классифицируются следующим образом: ситаллы сподуменового состава (СО—115М) ситаллы кордиеритового состава и свинецсодержащего состава. КерамикаК традиционной керамике относят изделия из глины и кремнезема, которые являются основными компонентами керамики, фаянса, фарфора, эмалей и других материалов. В настоящее время наряду с многокомпонентной оксидной керамикой широко используют в промышленности несколько групп новых материалов: 1. Керамика чистых оксидов на основе Al2O3 (корунды), SiO2, ZrО2, ТhО2, BeO, MgO, а также шпинель (MgAl2O4) и форстерит Mg2SiO4 (табл. 36 4). 2. Бескислородная керамика на основе нитридных и карбидных соединений (Si3N4, SiC, TiC и др), а также комбинированная керамика на основе оксикарбидов и оксинитридов (миалоны и др.). 3. Магнитная керамика, основа которой — оксиды Fe2O3, MnO, NiO (ферриты). 4. Пьезокерамика на основе титаната, цирконата свинца (ЦТС-19). Кроме того, промышленность постоянно разрабатывает новые виды керамических материалов. Наиболее распространенной керамикой являются разные марки керамики на базе оксида алюминия, так называемые высокоглиноземистые керамики. Так, на основе оксида алюминия разработана большая группа керамических материалов (табл. 36.4).

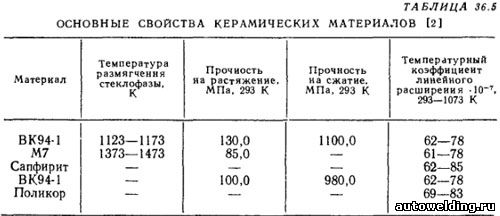

Керамика относится к хрупким материалам, поэтому ее реальная прочность примерно на три порядка меньше теоретической. Прочность керамических материалов определяется их составом и микроструктурой (табл. 36.5).

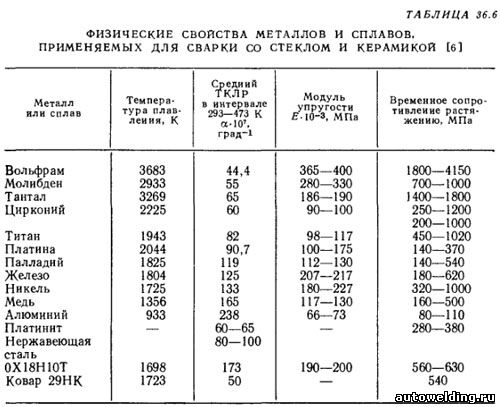

Металлы и сплавы для сварки со стеклом, ситаллом и керамикойПри правильном конструировании сварного узла температурные коэффициенты линейного расширения (ТКЛР) стекла, керамики и металла должны быть максимально согласованы. В противном случае напряжения, возникающие при изменении температуры, могут привести к разрушению сварного соединения. Наиболее широко для соединения со стеклом и керамикой используют железоникблевые сплавы, ковар, нержавеющую сталь, а из чистых металлов Сu, Ni, Ti, Al, Mo, Wi и некоторые другие. Основные свойства металлов, которые могут быть использованы при разработке металлокерамических и металлостеклянных узлов, приведены в табл. 36.6.

Свариваемость материаловСпособы сварки плавлением, как правило, непригодны для соединения металлов с керамическими и стеклообразными материалами вследствие природной несовместимости соединяемых композиций. Наибольшую перспективу создания неразъемных соединений из стекла и керамики имеет диффузионная сварка (ДС). На свариваемость стекла, ситаллов и керамики с металлами существенное влияние оказывает их химический состав, структура, состояние поверхности, наличие и концентрация неравновесных дефектов, а также ряд других физико-химических свойств соединяемых материалов. Так, на свариваемость керамики с металлами влияет ее микроструктура, т. е. увеличение размеров зерен керамики, содержащей стеклофазу, приводит к уменьшению протяженности границ и, следовательно, участков наиболее активного взаимодействия. Наличие стеклофазы в керамике ускоряет процесс сварки, соединение получается более прочным. При сварке керамики, не содержащей стеклофазы, например ВК100-2, с металлами, требуются большие энергозатраты, чем для керамики с наличием стеклофазы (ВК94-1). Природа и механизм образования соединенияНеобходимым условием образования сварного соединения металлов со стеклом и керамикой является химическое взаимодействие, механизм которого зависит от свойств элементов. В условиях ДС наиболее вероятны две топохимические реакции — присоединения (1) и замещения (2):

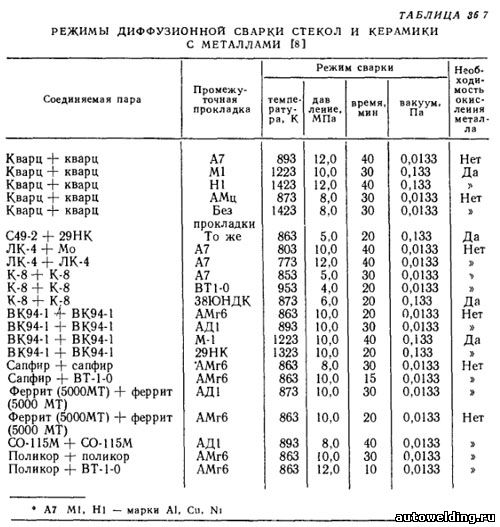

По механизму реакции (1) взаимодействуют d-элементы периодической системы Менделеева, практически все переходные металлы и сплавы на их основе (Fe, Ni, Со, W, Mo, Мn и т. д.), а по схеме реакции замещения (2) взаимодействуют s- и р-элементы — непереходные металлы (Al, Mg, Be, Li) и их сплавы. Поэтому разработка технологии ДС стекла и керамики с металлами должна производиться как с учетом физико-химических свойств соединяемых композиций, так и с учетом топохимических процессов, происходящих в зоне контакта. Причины образования дефектовНаиболее распространенным дефектом металлостеклянных и металлокерамических узлов является образование трещин из-за высокого уровня остаточных напряжений, вызванных большим различием коэффициентов термического расширения соединяемых материалов. Согласование теплового расширения соединяемых материалов устраняет опасность возникновения термических напряжений. Соединять материалы с несогласованными ТКЛР также возможно, но толщины металлической детали при этом сильно ограничены. Технология сваркиПодготовка стекла, ситалла и керамикиХимическая очистка в сочетании с ультразвуковой обработкой стекла и керамики является наиболее эффективным способом получения качественной поверхности под сварку. Термическое обезжиривание обычно применяется в сочетании с химической очисткой, а очистка в поле ультразвука в сущности является разновидностью химической очистки, так как в качестве рабочих жидкостей применяются различные химические вещества и соединения. Очистка поверхности перед диффузионной сваркой в сущности сводится к трем основным процессам: обезжириванию, удалению механических загрязнений и травлению поверхности. Наиболее часто применяют первые два способа обработки, а к травлению прибегают только в случае необходимости изменения структуры поверхностного слоя. Подготовка металлов к сваркеХимические активные металлы (s- и р-элементы) и сплавы на их основе перед соединением со стеклом, ситаллом и керамикой тщательно очищаются от посторонних загрязнений, а также от оксидов, присутствующих на их поверхности. Переходные металлы (d-элементы) и сплавы на их основе, как правило, перед соединением со стеклом и керамикой проходят специальную обработку, связанную с созданием на их поверхности тонких слоев оксидов низшей валентности. Режимы сваркиПри разработке технологии ДС стекла и керамики с металлами широко используют промежуточные прокладки. Назначение прокладок главным образом сводится к снижению энергетических параметров сварки, остаточных напряжений в зоне соединения и активации соединяемых поверхностей. Некоторые режимы диффузионной сварки стекла и керамики с металлами приведены в табл. 36.7.

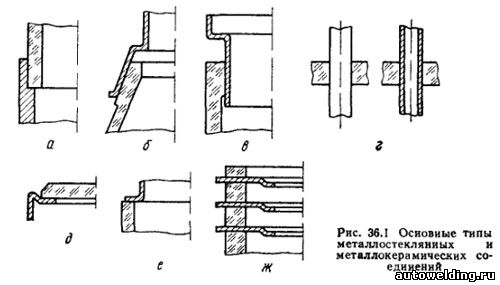

Особенности конструкции металлостеклянных и металлокерамических узловКонструкции узлов металлов с неметаллами разделяют на три группы (рис. 36.1).

1. Соединения, в которых металл охватывает стекло или керамику, при этом ТКЛР металла имеет большее значение, чем неметалла. Такие соединения называют охватывающими (рис. 36.1, а—в). 2. Соединения, в которых керамика или стекло охватывают металлическую деталь, называют внутренними спаями или соединениями (рис. 36.1, г). 3. Соединения, когда металлическая деталь сочленяется с неметаллической по плоскости торца; поэтому они и называются плоскими или торцовыми соединениями (рис. 36.1, д—ж). Возникновение больших и опасных напряжений в таких соединениях компенсируют следующими способами: использованием металлов небольших толщин и возможно меньшего диаметра; применением для соединений пластичных материалов, позволяющих несколько ослаблять напряжения; использованием более низких температур при получении соединения, а также применением медленного охлаждения в процессе сварки с чередованием промежуточных отжигов.

|