Сварка неплавящимся электродом

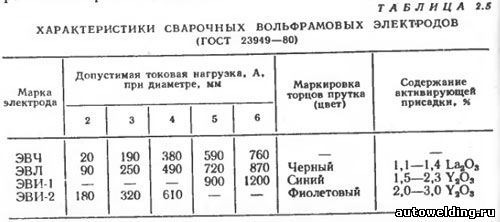

Сварка неплавящимся электродом в защитных газах (СНЭЗГ) — это процесс, в котором в качестве источника теплоты применяют дуговой разряд, возбуждаемый между вольфрамовым или угольным (графитовым) электродом и изделием. В последнее время сварка угольным электродом находит ограниченное применение и используется, как правило, при изготовлении изделий неответственного назначения. В качестве неплавящегося электрода наиболее широко применяют вольфрамовые стержни. Вольфрам — самый тугоплавкий из известных материалов (по температуре плавления уступает лишь углероду). Температура плавления его равна 3645 К, а плотность — 19,3 г/см3. Вольфрам имеет низкий коэффициент теплопроводности [λ 177,8÷200,7 Вт/(м*К)], самую низкую скорость испарения. Поскольку вольфрамовые электроды при рабочей температуре характеризуются весьма высокой химической активностью к кислороду, то в качестве защитных газов применяют аргон, гелий и азот, являющиеся по отношению к вольфрамовым сплавам инертными. Применяемые вольфрамовые электроды должны отвечать требованиям ГОСТ 23949—80. Для сварки в среде инертных газов применяются электроды 00,5—10 мм из чистого вольфрама (ЭВЧ), вольфрама с присадками: диоксида тория (ЭВТ), оксидов лантана (ЭВЛ) и иттрия (ЭВИ). Пример условного обозначения электрода марки ЭВЛ ф 2,0 мм, длиной 150 мм: «Электрод вольфрамовый ЭВЛ-2-150 — ГОСТ 23949—80». У нас в стране широкое распространение получили электроды марок ЭВЛ и ЭВИ. Они выдерживают большую токовую нагрузку и имеют повышенную эрозионную стойкость при сварке по сравнению с электродами марки ЭВЧ. Диаметр вольфрамового электрода выбирается в зависимости от величины сварочного тока (табл. 2.5). Вольфрамовые электроды используются с заточкой под углом 20—90°.

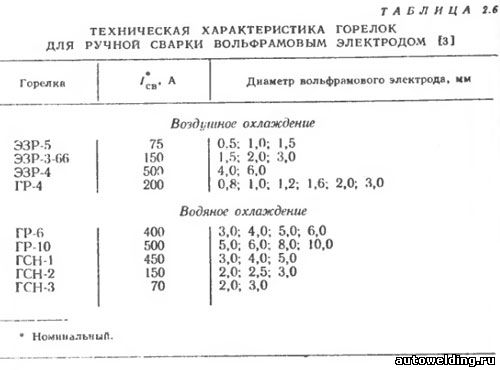

Сварка постоянным током прямой полярности характеризуется максимальной проплавляющей способностью. В широком диапазоне параметров режима аргонодуговой сварки на постоянном токе прямой полярности на токах до 600 А доля тепловой мощности, вводимой в изделие, составляет 40—85%, потери на нагрев вольфрамового электрода — примерно 4—6%, а лучевые потери от столба дуги — 7—30%. Сварка постоянным током обратной полярности применяется для стыковых соединений из алюминиевых и магниевых сплавов. Потери на нагрев неплавящегося электрода-анода составляют >50 % общей мощности дуги и в несколько раз превышают долю мощности, затрачиваемую на нагрев вольфрамового электрода-катода, т. е. энергетически сварка током обратной полярности невыгодна. Концентрация нагрева на изделии в этом случае ниже, швы имеют меньшую глубину и большую ширину проплавления, чем при сварке током прямой полярности или переменным током. Преимуществом сварки дугой обратной полярности является то, что катодное пятно постоянно находится на изделии и вследствие катодного распыления происходит эффективное разрушение оксидной пленки с обеспечением высокой чистоты поверхности сварочной ванны. Однако значительная тепловая нагрузка на вольфрамовый электрод-анод и опасность попадания материала электрода в шов ограничивают мощность дуги и производительность этого процесса. Как правило, сварка ведется на токах до 150 А Следует отметить, что низкая концентрация нагрева, блуждание и отклонение столба дуги крайне затрудняют сварку на токе обратной полярности угловых соединений. Сварка переменным током является наиболее распространенным процессом при изготовлении конструкций из алюминиевых и магниевых сплавов. Разрушение оксидной пленки происходит в полупериод обратной полярности, когда основной металл является катодом. Так как разогретый вольфрамовый электрод лучше эмиттирует электроны, чем алюминий, возникает разбаланс токов прямой и обратной полярности; он компенсируется схемой управления источника сварочного тока. Компенсация постоянной составляющей сварочного тока обеспечивает условия для полного разрушения оксидной пленки. В состав оборудования для ручной сварки постоянным током входят: источник сварочного тока с крутопадающей внешней статической характеристикой (ВДУ-305, ВДУ-504, ВДУ-505, ВДУ-601, ВСВУ-300); сварочная горелка (табл. 2.6); устройство для первоначального возбуждения сварочной дуги (ОСППЗ-ЗООМ, УПД-1, ВИР-101, ОСПЗ-2М и др.); аппаратура управления сварочным циклом и газовой защитой.

Оборудование для ручной сварки переменным током, кроме основных узлов, входящих в состав оборудования постоянного тока, включает в себя: устройство для стабилизации горения дуги (например, стабилизатор-возбудитель дуги ВСД-01); устройство для компенсации постоянной составляющей сварочного тока. В состав оборудования для автоматической сварки входят: сварочная установка, сварочная головка, устройство для перемещения сварочной головки и изделия, аппаратура управления механизмами автомата. Универсальными автоматами тракторного типа являются автоматы АДСВ-6 и АДГ-506. Автомат АДСВ-6 предназначен для сварки неплавящимся электродом в аргоне продольных швов изделий; комплектуется унифицированной горелкой АСГВ-4. Автомат АДГ-506 предназначен для сварки прямолинейных швов во всех пространственных положениях; комплектуется выпрямителем ВДУ-506 и возбудителем дуги ВИС-01. Сварочный трактор перемещается по специальной направляющей ленте, входящей в комплект автомата. Для сварки труб выпускается ряд специализированных автоматов. Техника сварки. Сварку можно выполнять как с присадкой, так и без нее. Для качественной сварки металлов, особенно тонколистовых, следует обеспечить точную сборку и подгонку свариваемых кромок. При автоматической сварке допускаются зазоры (табл. 2.7).

Аргонодуговую сварку вольфрамовым электродом применяют для стыковых, угловых, нахлесточных соединений в разных пространственных положениях. Форма подготовки кромок зависит от толщины соединяемых элементов и возможности производить сварку с одной или двух сторон. Так, например, стыковые соединения стали толщиной до 3—4 мм, а алюминия до 5—6 мм свариваются без скоса кромок. Проплавление корня шва стыкового соединения с разделкой кромок обычно осуществляется без присадочной проволоки, затем разделка заполняется расплавленным металлом за необходимое число проходов с подачей присадочной проволоки. При необходимости ведения процесса на вертикальной плоскости шов следует выполнять сверху вниз для толщин до 5 мм и снизу вверх для больших толщин. В этих случаях сварку рекомендуется выполнять одновременно с двух сторон. При использование такого приема можно сваривать встык элементы, например из алюминиевого сплава толщиной до 16 мм. Сварка горизонтальных стыковых швов на вертикальной плоскости и потолочных стыковых швов затруднена из-за вероятности вытекания расплавленного металла из сварочной ванны, поэтому их следует избегать; там, где избежать таких швов нельзя, их выполняют с разделкой кромок в несколько проходов. Для формирования корня шва можно использовать медные или стальные съемные подкладки, флюсовую подушку. При сварке активных металлов необходимо не только получить хороший провар в корне шва, но и обеспечить защиту от воздуха с обратной стороны расплавленного и нагретого металла. Это достигается использованием медных и других подкладок с канавками, в которых подается защитный инертный газ. При сварке труб и закрытых сосудов газ пропускают внутрь сосуда. При соединении встык металла толщиной до 10 мм ручную сварку ведут справа налево. Присадочный пруток при ручной сварке тонколистового материала вводят не в столб дуги, а несколько сбоку возвратно-поступательными движениями. При автоматической и полуавтоматической сварке электрод располагают перпендикулярно поверхности изделия. Угол между ним и присадочной проволокой (обычно ф 2—4 мм) должен приближаться к 90°. В большинстве случаев присадочная проволока подается в головную часть сварочной ванны и находится впереди дуги по ходу сварки. Вылет конца электрода из сопла не должен превышать 3— 5 мм, а при сварке угловых швов и стыковых с глубокой разделкой 5—7 мм. Длина дуги должна поддерживаться в пределах 1,5—3 мм. Для предупреждения окисления вольфрама и защиты расплавленного металла в кратере после обрыва дуги подачу защитного газа прекращают через 5—10 с, а включают подачу газа за 15—20 с до возбуждения дуги (для продувки шлангов от воздуха). Возбуждение дуги достигается либо с помощью осциллятора, либо путем касания электродом изделия при уменьшенном до 7—10 А токе зажигания. При ручной сварке алюминиевых сплавов в случае отсутствия осциллятора дуга должна возбуждаться на угольной или медной пластине. Волченко В.Н. "Сварка и свариваемые материалы. том 2" См. также:

|