Сварка плавящимся электродом

При сварке плавящимся электродом в защитных газах (СПЭЗГ) дуговой разряд существует между кондом непрерывно расплавляемой проволоки и изделием. Проволока подается в зону дуги с помощью механизма со скоростью, разной средней скорости ее плавления; этим поддерживается постоянство средней длины дугового промежутка. Расплавленный металл электродной проволоки переходит в сварочную ванну и таким образом участвует в формировании шва. Преимущества плавящегося электрода при сварке в защитных газах следующие: — высокая плотность мощности, обеспечивающая относительно узкую зону термического влияния;

— возможность металлургического воздействия на металл шва за счет регулирования состава проволоки и защитного газа;

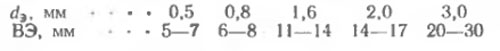

— широкие возможности механизации и автоматизации процесса сварки;— высокая производительность сварочного процесса. При СПЭЗГ можно выделить три основные разновидности процесса дуговой сварки: сварку короткой дугой; сварку длинной дугой; процесс с периодическими перерывами в горении дуги. Сварка короткой дугой является естественным импульсным процессом и осуществляется с постоянной скоростью подачи электрода. Особенностью этого процесса являются частые периодические замыкания дугового промежутка (до 150—300 замыканий в секунду), что определяется такими факторами, как: напряжение между электродами, скорость подачи и диаметр электрода, индуктивность сварочной цепи, свойства защитной среды. При сварке короткой дугой имеет место в основном мелкокапельный перенос электродного металла с частотой, равной частоте коротких замыканий. Сварка короткой дугой обладает рядом технологических преимуществ: возможность осуществления процесса при низких значениях тока и, как следствие, сварка во всех пространственных положениях; высокая стабильность процесса и малые потери металла на разбрызгивание при оптимальных электрических параметрах сварочной цепи. Сварка длинной дугой — это процесс с редкими случайными замыканиями дугового промежутка (3—10 замыканий в секунду). В зависимости от режима сварки, защитного газа и применяемых сварочных материалов наблюдаются разные формы переноса металла: крупнокапельный, мелкокапельный, струйный и струйно-вращательный. При крупнокапельном переносе капля сравнительно большого размера образуется на электроде постепенно и долго удерживается на нем. Основными силами, ответственными за крупнокапельный перенос, являются сила тяжести и сила поверхностного натяжения. При взаимодействии жидкого металла капли с защитными газами поверхностное натяжение существенно изменяется. Азот повышает поверхностное натяжение, а кислород — снижает. С повышением температуры поверхностное натяжение уменьшается. С увеличением сварочного тока уменьшается роль силы тяжести в формировании капли и растет сжимающее действие электромагнитных сил, способствующих отделению капли от конца электрода. Благодаря этому по мере увеличения тока уменьшается размер капель электродного металла, изменяется характер переноса металла от крупнокапельного к мелкокапельному, а затем при определенном значении тока, называемом критическим, к струйному. Струйный процесс отличается высокой стабильностью размеров капель и мелким разбрызгиванием. Определенным недостатком сварки плавящимся электродом в Аr или смеси Аr—Не является сложность поддержания стабильности струйного переноса из-за высокого поверхностного натяжения жидкого металла в среде инертного газа. Для повышения стабильности сварки, улучшения процесса переноса электродного металла и формирования швов к аргону добавляют окислительные газы: 1—5 % O2 или 5—25 % СO2. Диапазон токов при стабильном ведении процесса сварки расширяется. Обеспечиваются лучшее формирование металла шва и меньшее разбрызгивание, лучшая форма провара по сравнению со сваркой в чистом аргоне. Благодаря перечисленным преимуществам сварка плавящимся электродом в смеси Аг— O2, Аr—СO2, Аr—СO2—O2 широко применяется на практике. Процесс с периодическими перерывами в горении дуги — это процесс с прерывистым током. Управляемый процесс с принудительными перерывами в горении дуги обеспечивает надежный разрыв перемычки между электродом и сварочной ванной, и заданное время горения дуги после короткого замыкания может найти практическое применение для сварки малых толщин. Значительная часть тепловой энергии переносится в свариваемый металл электродным металлом. Сварку плавящимся электродом обычно выполняют на токе обратной полярности. При прямой полярности скорость расплавления металла в 1,4—1,6 раза выше, чем при обратной, однако дуга горит менее стабильно, с интенсивным разбрызгиванием. Вылет электрода благодаря высокой плотности тока оказывает существенное влияние как на энергетический баланс при сварке, так и на стабильность процесса. К примеру, оптимальные величины вылета стального электрода (ВЭ) следующие:

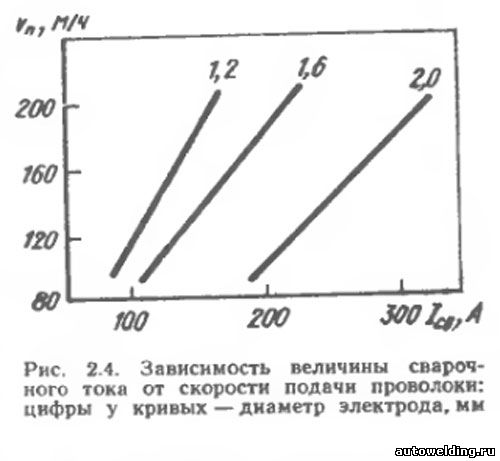

Оборудование для СПЭЗГ. При полуавтоматической сварке, когда возможны значительные изменения вылета электрода, следует применять источники питания с жесткой внешней характеристикой. При автоматической сварке, когда вылет электрода изменяется мало, можно применять источники с жесткой и пологопадающей характеристиками. Механизированная сварка осуществляется сварочными автоматами и полуавтоматами, обеспечивающими автоматическую подачу электродной проволоки и других сварочных материалов в зону плавления. При полуавтоматической сварке перемещение дуги вдоль свариваемого изделия осуществляется сварщиком вручную. Полуавтоматы состоят из: горелки или комплекса горелок со шлангами; механизма подачи электродной проволоки; кассеты катушки для электродной проволоки; шкафа или блока управления; провода сварочной цепи и цепей управления; аппаратуры для регулирования и измерения параметров газа и шлангов для газа; источника питания. Техника сварки. К основным параметрам режима сварки плавящимся электродом относятся ток, полярность, напряжение дуги, диаметр и скорость подачи электродной проволоки, расход и состав защитного газа, вылет электрода, скорость сварки. Сварочный ток, определяющий размеры шва и производительность процесса, зависит от диаметра и состава проволоки и устанавливается в соответствии со скоростью ее подачи (рис. 2.4). В зависимости от диаметра проволоки рекомендуются определенные пределы сварочного тока, при которых обеспечивается стабильность процесса сварки. Напряжение на дуге устанавливается в соответствии с величиной тока и учетом формирования шва, разбрызгивания металла и производительности процесса.

Скорость сварки плавящимся электродом (обычно 15—80 м/ч) выбирают в зависимости от производительности и качества формирования шва. Волченко В.Н. "Сварка и свариваемые материалы. том 2" См. также: Дуговая сварка в защитных газах

|