Технология сварки тугоплавких металлов

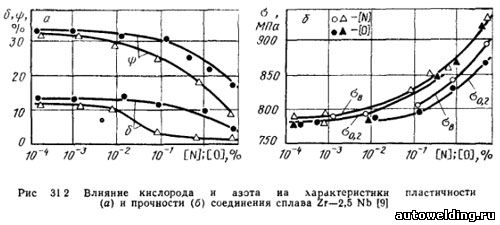

Свариваемость тугоплавких металловЗатруднения, возникающие при сварке этих материалов, определяются прежде всего: 1) высокой химической активностью по отношению к компонентам воздуха при высоких температурах; 2) резким охрупчиванием при насыщении примесями внедрения; 3) склонностью к перегреву, вызывающему рекристаллизацию и рост зерна: 4) резким повышением предела текучести с понижением температуры и ростом величины исходного зерна. Свариваемость циркониевых сплавовОдной из основных задач при сварке циркониевых сплавов является предотвращение взаимодействия металла шва с активными газами. Поглощение кислорода и азота приводит к повышению прочности и снижению пластичности сварных соединений (рис. 31.2). Наиболее вредное влияние на швы оказывают азот и водород, содержание которых в сварочной атмосфере не должно превышать 1*10-3 % (объемн.) каждого. Количество кислорода может быть значительно большим до 1 % (объемн.). Загрязнение атмосферы парами воды или ацетиленом вызываетобразование сильной пористости, в то время как азот и кислород не оказывают влияния на порообразование. Сплавы типа циркалой мало чувствительны к структурным изменениям в процессе термического цикла сварки и не требуют последующей термической обработки. Сплавы же с 1 % и 2,5 % Zr склонны к образованию закалочных структур. При сварке сплава Zr — 2,5 Nb в металле шва образуется α'-фаза с небольшим количеством остаточной β-фазы. Изменение скорости сварки от 0,28—0,56 см/с до 1,12 см/с приводит к изменению состояния α'-фазы: мартенсит скольжения превращается в мартенсит двойникования. Образование этих фаз приводит к повышению прочности с 510 до 760 МПа, снижению ударной вязкости со 160 до 70 Дж/см2 и угла изгиба от 180 до 60—90°.

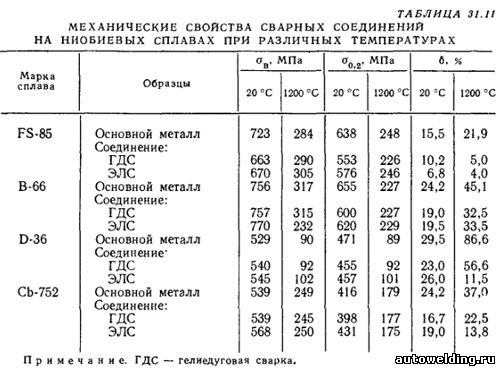

С целью повышения пластичности сплавов системы Zr—Nb рекомендуется производить последующую термическую обработку сварных соединений. Оптимальное сочетание прочности (540 МПа) и ударной вязкости (135 Дж/см2) на швах из сплава Zr — 2,5 Nb получается при двухчасовом старении при температуре 580 °С. В металле шва при этом сохраняется двойниковый мартенсит с граничными выделениями мелкодисперсной β-фазы ниобия. Одновременно снимаются остаточные напряжения. Наиболее сложной проблемой при сварке циркониевых сплавов является обеспечение коррозионной стойкости. На стойкость сварных соединений в агрессивных средах, кроме газовых примесей, влияет структурная и фазовая неоднородность. Лучшей стойкостью обладают соединения, фазовый состав которых близок к равновесному состоянию сплава. Это достигается за счет оптимальных скоростей охлаждения металла при сварке и термомеханической обработке. Цирконий и сплавы на его основе хорошо свариваются различными способами сварки давлением. Наибольшее практическое применение нашла контактная стыковая сварка оплавлением, применяемая в США и Канаде как основной способ сварки ТВЭЛов. При этом процесс длится не более 0,01 с; в результате практически нет ЗТВ (зона термического влияния) и отсутствует газонасыщение. Высокое удельное сопротивление в сочетании с низкой теплопроводностью облегчают процессы контактной сварки. Цирконий хорошо сваривается точечной и шовной контактной сваркой при защите зоны сварки аргоном или при проведении процесса в воде. Как и для титановых сплавов, для соединения сплавов циркония весьма перспективна диффузионная сварка в вакууме, обеспечивающая получение равнопрочных соединений (σв = 580 МПа, δ = 20 %, ψ = 20 %), обладающих высокой коррозионной стойкостью. Хорошая свариваемость при этом способе обусловливается полной очисткой соединяемых поверхностей за счет растворения оксидных пленок в матрице основного металла. По аналогии с титаном следует предположить, что циркониевые сплавы должны хорошо свариваться сваркой трением. Свариваемость сплавов на основе ниобия, ванадия и танталаПо объему использования в сварных конструкциях первое место из тугоплавких металлов VA группы занимает ниобий. Технически чистый ниобий и сплавы его с твердорастворным упрочнением типа 5ВМЦ хорошо свариваются методами сварки плавлением. С увеличением толщины свариваемых металлов их свариваемость ухудшается, так как происходит сильный рост зерна в шве и ЗТВ, способствующий охрупчиванию сварных соединений. При толщинах более 3 мм предпочтительнее применять электронно-лучевую сварку. Наиболее стабильны по свойствам сварные соединения из рекристаллизованных металлов, так как при сварке плавлением деформированного металла не удается избежать разупрочнения в ЗТВ с характерной для нее крупнокристаллической структурой. Повышение чистоты исходного металла по примесям внедрения способствует улучшению их свариваемости и позволяет производить сварку в более загрязненной атмосфере. При суммарном содержании газов более 0,06 % (по массе) резко снижается пластичность швов ниобиевых сплавов. Обеспечить удовлетворительную свариваемость танталовых сплавов возможно при еще более низком содержании газов ∼ 0,01 % (по массе). Примеси внедрения, попадающие в шов из атмосферы, обогащают твердый раствор и выделяются в виде избыточных фаз по границам и телу зерен. Наиболее совершенная защита металла шва и ЗТВ обеспечивается при ЭЛС в вакууме, так как при разрежении 1 * 10-2 Па содержание газов в единице объема не превышает 1 * 10-5 % (по массе). Весьма надежной является защита металла шва при дуговой сварке в камерах с контролируемой атмосферой аргона или гелия. Следует отметить, что для оценки влияния примесей на склонность сварных соединений металлов VA группы к хрупкому разрушению предпочтительнее использовать испытания на ударный изгиб или испытания на трещиностойкость, так как испытания на статический изгиб и растяжение мало чувствительны к небольшим количествам примесей. Удовлетворительные свойства соединений металлов VA группы достигаются при сварке в защитной атмосфере, содержащей количество примесей, не превышающее, % (объемн.): 5 * 10-3—1 * 10-2O2; 5 * 10-3 —1 * 10-2 N2; 2 * 10-3 — 4 * 10-3 Н2O. Этим требованиям соответствуют гелий высокой чистоты по ТУ 51-689—75 и аргон высшего сорта по ГОСТ 10157—73. Содержание газов в металле шва снижается при сварке на повышенных скоростях вследствие уменьшения времени взаимодействия. В работе отмечается, что при высоком содержании примесей в инертной атмосфере пластичность швов танталовых сплавов увеличивается с уменьшением погонной энергии сварки. Оптимальный диапазон погонной энергии равен 100—120 кДж/м. В случае насыщения металла шва примесями восстановление механических свойств возможно путем дегазации при отжиге в вакууме. Атомы газа могут быть удалены из твердого раствора ванадия, ниобия и тантала за счет разложения соединений, диффузии атомов газа к поверхности с последующей сублимацией соединений МеГx. Отжиг в вакууме приводит к снятию остаточных напряжений, что также способствует повышению пластичности и вязкости сварных соединений. Так, в результате отжига сварных соединений ванадиевого сплава системы V—Zr—С, насыщенных кислородом, ударная вязкость швов значительно возросла. При этом содержание кислорода в металле шва, полученного при сварке с добавками 1 * 10-1 % (объемн.) О2, снизилось в два раза и практически достигло уровня его в исходном металле. Крупнозернистая структура металла шва, особенно на технически чистых металлах, является причиной значительного снижения предела его выносливости по сравнению с деформированным и отожженным основным металлом. Как чистые металлы, так и их сварные швы весьма пластичны и не чувствительны к надрезу и трещине. При испытаниях на трещиностойкость развитию трещины в швах предшествует значительная локальная пластическая деформация. Свариваемость сплавов с твердорастворным упрочнением на основе металлов VA группы зависит от количества и вида легирующих компонентов. В принципе увеличение количества легирующих элементов приводит к упрочнению твердого раствора и некоторому снижению пластичности и ухудшению свариваемости. Однако большее значение имеет элементный состав сплава. Удовлетворительную свариваемость имеют сплавы тантала, содержащие менее 13 % (ат.) легирующих элементов. Очевидно, такое ограничение как для ниобиевых, так и для танталовых сплавов относится к элементам, которые наиболее эффективно упрочняют твердый раствор (W, Мо), так, например, сплав состава Та — 30 % Nb — 7,5 % V сваривается удовлетворительно, а сплавы Та— 12,5 % W и особенно Та — 17 % W обладают плохой свариваемостью; швы этих сплавов при комнатной температуре хрупкие, а сплав Та — 17 % W склонен к образованию горячих трещин при сварке. Отличительной особенностью сплавов с твердорастворным упрочнением является их нечувствительность к изменению параметров режима сварки. Швы этих сплавов кристаллизуются с образованием ячеистых и дендритных структур. Наличие ячеистой субструктуры приводит к увеличению общей протяженности границ, что влияет на особенность распространения трещины и разрушение при испытаниях на трещиностойкость и ударный изгиб. Поэтому, как правило, ударная вязкость металла шва несколько выше вязкости ЗТВ. Легирование сплавов VA группы карбидообразующими элементами (Ti, Zr, Hf) способствует выделению в швах дисперсных карбидных фаз, располагающихся по границам зерен шва и ЗТВ. Выделяющая фаза приводит к снижению пластичности сварных соединений. Гомогенизация структуры швов происходит при рекристаллизационном отжиге, снижающем температуру вязкохрупкого перехода. Механические свойства сварных соединений сплавов с твердорастворным упрочнением находятся на высоком уровне (табл. 31.11).

В отличие от чистых металлов и сплавов с твердорастворным упрочнением дисперсионно-упрочненные и комплексно-легированные сплавы весьма чувствительны к термическому циклу сварки. При большом тепловложении в случае сварки на повышенной погонной энергии возрастает прочность шва и снижается его пластичность и ударная вязкость. Такое поведение этих сплавов можно объяснить процессами старения, которые начинают развиваться непосредственно при охлаждении шва. При увеличении скорости охлаждения (сварка на больших скоростях) уменьшается количество выделяющейся в шве пластинчатой карбидной фазы, которая является местом локализации остаточных напряжений. Последующая термическая обработка, способствующая коагуляции и глобулизации пластинчатых выделений, частичному растворению метастабильных карбидов и выделению мелкодисперсных стабильных карбидов типа (Nb, Zr)C, (Та, Hf)C, приводит к повышению пластичности и вязкости сварных соединений. Оптимальными режимами термообработки являются: для сплава Nb—1 % Zr — 0,1 % С (НЦУ) — Т = 1200°С, 1 ч; для сплава V — 2,4% Zr —0,3% С (ВЦУ) — Т = 1100 °С, 1 ч; для сплава Nb — 5 % W — 2,0 % Mo — 1 % Zr — 0,1 % С (МЦУ) — T = 1200—1300 °С, 1 ч; для сплава Nb — 10 % W — 1 % Zr — 0,1% С (Д-43) — T = 1400 °С, 2 ч. Особые трудности представляет сварка высоколегированных сплавов со смешанным характером упрочнения. Для сварки сплава Nb — 15 % W — 5 % Mo — 1 % Zr — 0,1 % С (F-48) необходим предварительный подогрев для предотвращения образования горячих трещин. Трещины возникают на стадии первичной кристаллизации и развиваются при дальнейшем остывании металла. Горячие трещины обусловлены междендритными жидкими прослойками и остаточными напряжениями. В ниобиевых сплавах образование трещин зависит от соотношения концентрации легирующих элементов. Так, при отношении Mo/Zr>5; V/Zr>5 и (Мо + V)/Zr>10 горячие трещины в швах отсутствуют. Пористость сварных швов из тугоплавких металлов VA группы является весьма распространенным явлением. Поры располагаются преимущественно по линии сплавления и имеют сферическую замкнутую форму. Они не оказывают существенного влияния на герметичность швов и их механические свойства, но могут существенно увеличивать скорость коррозионного растрескивания. Появление пор объясняют присутствием в основном металле активных примесей и реакциями взаимодействия углерода с кислородом или оксидами. Существенное влияние на образование пор оказывают дефекты обработки торцов свариваемых кромок. Полностью устранить подобные дефекты можно, применяя различные способы сварки давлением. Систематические исследования свариваемости тугоплавких металлов при сварке давлением позволили выявить критерий их свариваемости вхолодную, определяемый соотношением их упругих констант (B/G≥2,5) или величиной коэффициента Пуассона μ≥0,32. Все чистые металлы VA группы удовлетворяют этому критерию и могут быть сварены вхолодную. Это подтверждается экспериментально; степень деформации, необходимая для образования прочного соединения этих металлов, находится на уровне 80— 85%. Заметное снижение деформации при сварке давлением наблюдается при температуре начала диффузионной подвижности (∼0,25 Tпл). Свариваемость при сварке давлением определяется в основном процессами очистки поверхности и образования физического контакта и в меньшей степени зависит от химического состава и наличия примесей внедрения. Некоторое влияние на свариваемость оказывает исходное состояние материала. Предварительный наклеп способствует снижению деформации схватывания и скорейшему образованию общих зерен на исходной границе раздела. Наибольшее распространение получила диффузионная сварка, которая применительно к металлам VA группы производится в вакууме порядка 1 * 10-3 Па. Имеющиеся на свариваемых поверхностях оксидные пленки и адсорбированные газы удаляются при нагреве в основном за счет их растворения в матричном металле. Равнопрочные соединения формируются в довольно широком диапазоне изменения параметров режима. Процессы рекристаллизации оказывают существенное влияние на свариваемость тугоплавких металлов. Первичная рекристаллизация по границе раздела способствует гомогенизации структуры и повышению свойств сварных соединений. Собирательная же рекристаллизация приводит к росту зерен и существенно повышает переходную температуру Тx. Сплавы на основе металлов VA группы удовлетворительно свариваются точечной и шовной контактной сваркой переменным током и конденсаторной сваркой. Некоторые трудности возникают при стыковой сварке ниобиевых сплавов. Соединения получаются хрупкими вследствие искривления исходной текстуры. При сварке оплавлением высоколегированных сплавов часто образуются трещины. Свариваемость сплавов на основе хрома, молибдена и вольфрамаС учетом специфики металлов VIA подгруппы и сплавов на их основе под свариваемостью этих материалов следует подразумевать прежде всего возможность получения бездефектных сварных соединений с достаточным уровнем низкотемпературной пластичности. При рассмотрении вопросов, связанных с оценкой свариваемости сплавов, их целесообразно условно разделить на три группы. В первую группу следует отнести проблемы, обусловленные металлургическими и физическими особенностями сплава, которые определяются в основном его химическим составом. Особое внимание следует уделить примесям, образующим с хромом, молибденом и вольфрамом твердые растворы внедрения. Ко второй группе вопросов свариваемости тугоплавких металлов относятся структурное состояние основного металла и его взаимосвязь с механическими характеристиками и низкотемпературной пластичностью сварного соединения. При этом необходимо рассматривать не только зеренную структуру, но также механическую и кристаллографическую текстуру исходного материала. И наконец, третья группа вопросов связана с технологией сварки. Она включает факторы, в значительной степени влияющие на качество сварных соединений и в первую очередь их температуру хладноломкости: способ и режим сварки, состав защитной газовой атмосферы, методы подготовки свариваемых кромок и др. Благодаря особым физическим свойствам металлов VIA подгруппы — высокая температура плавления, большая теплопроводность и объемное теплосодержание — при их сварке плавлением требуются повышенные тепловложения и применение концентрированных источников нагрева.

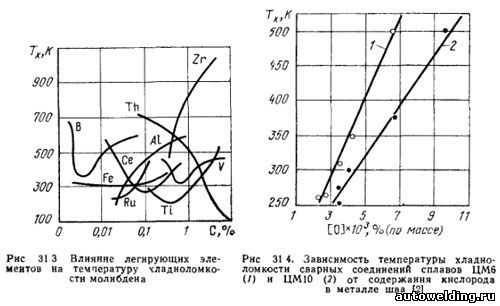

Для ориентировочной оценки влияния легирующих элементов на свариваемость и низкотемпературную пластичность сварных соединений могут быть использованы данные, представленные на рис. 31.3. Единственный легирующий элемент, который повышает пластичность молибденовых и вольфрамовых сплавов при легировании в количестве 1 % (по массе), является рений. Наряду с Re на свариваемость вольфрамовых сплавов благоприятно влияет молибден. Увеличение в сплавах W содержания Мо до 30 % (по массе) повышает пластичность сварных соединений, однако температура плавления сплава при этом снижается до 3193 К. Основным препятствием получения качественных сварных соединений является наличие примесей в основном металле в количествах, значительно превышающих их предел растворимости. Рост содержания кислорода в молибденовых сплавах приводит к появлению и резкому увеличению температуры вязко-хрупкого перехода сварного соединения (рис. 31.4). Так как в молибдене при комнатной температуре растворяется не более 0,0001 % (по массе) 02, можно утверждать, что практически весь кислород, содержащийся в сплаве, будет сегрегировать на границах зерен в свободном состоянии и в виде оксидов. И в том, и в другом случае пластичность сварных соединений молибденовых сплавов резко снижается; чем больше толщина пленки Мо02, тем выше температура хладноломкости соединения. При содержаниях примесей внедрения, характерных для промышленных сплавов на основе металлов VIA подгруппы, уменьшение размера зерна способствует росту низкотемпературной пластичности. Это обусловлено, с одной стороны, повышением протяженности границ зерен, и, как следствие, снижением уровня пограничных сегрегаций. С другой стороны, при наблюдаемых в поликристаллах ориентировках смежных зерен пластическая деформация передается путем возбуждения источников дислокаций в непосредственной близости от границы зерна. Для этой цели необходимо, чтобы прочность границы была выше напряжения возбуждения источников дислокаций. Азот оказывает двоякое влияние на пластичность сварных соединений молибденовых сплавов. В сплаве ЦМ6, содержащем в исходном состоянии 0,008 % (по массе) О2, увеличение содержания азота в металле шва до 0,0288 приводит к некоторому снижению температуры хладноломкости. В сплаве ЦМ10 увеличение содержания азота от 0,0012 до 0,0282 % (по массе) не оказывает заметного влияния на температуру хладноломкости сварного соединения. Следует учесть, что в последнем случае увеличение содержания азота в металле шва сопровождалось возрастанием содержания кислорода. Такое совместное влияние азота и кислорода на пластичность сварных соединений молибденовых сплавов может рассматриваться как следствие весьма тонкого конкурентного взаимодействия этих примесей на границах зерен. Сведения, приводимые в литературе, о влиянии углерода на низкотемпературную пластичность молибденовых сплавов противоречивы. В ряде сообщений говорится о положительном влиянии углерода, вводимого в молибден в количествах, даже превышающих необходимое для раскисления. Увеличение пластичности молибденовых сплавов обусловлено нейтрализацией вредного влияния кислорода. Это свидетельствует о том, что улучшение свариваемости сплавов на основе металлов VIA подгруппы достигается оптимальным легированием, способствующим нейтрализации примесей внедрения.

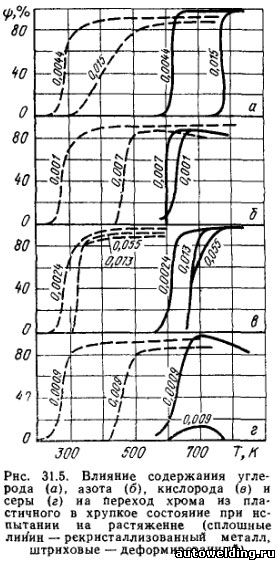

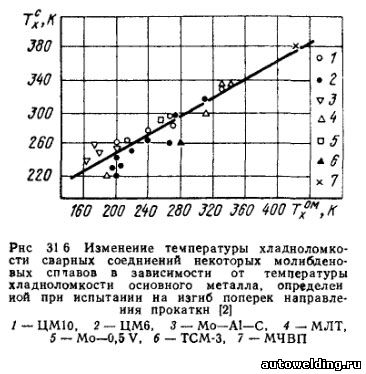

Сравнительные данные о влиянии азота, кислорода, углерода и серы на температуру вязкохрупкого перехода хрома приведены на рис. 31.5. Углерод, сера резко повышают температуру вязко-хрупкого перехода, в то время как кислород оказывает на пластичность хрома наименьшее влияние. Поэтому при разработке низколегированных сплавов хрома, предназначающихся для сварных конструкций, особое внимание уделяют содержанию в металле углерода и серы. Их концентрация в сплаве должна находиться либо на уровне предельной растворимости, либо эти примеси должны быть связаны в термодинамически стабильные соединения, что может быть достигнуто легированием сплава небольшим количеством элементов IVA и VA подгрупп и редкоземельными элементами. Таким образом, анализ особенностей изменения свойств сварных соединений в связи с наличием в них примесей внедрения в различных количествах позволяет наметить наиболее эффективные пути улучшения свариваемых металлов VIA подгруппы. К ним относятся, во-первых, очистка исходного материала от элементов, образующих с ним твердые растворы внедрения. Особенно остро эта проблема стоит при производстве сплавов на основе вольфрама и хрома; во-вторых, рациональное легирование химически активными элементами с целью связывания примесей в термодинамически стабильные соединения. Механические свойства сварных швов на тугоплавких металлах могут быть улучшены, если их легировать элементами, которые наряду с увеличением высокотемпературной прочности и пластичности при нормальной температуре уменьшают размер зерна. К таким элементам относятся Al, Ti, Zr, Hf, Ir, Nb и др. Из этих элементов наиболее эффективными являются Zr, Hf, Ir. Сплавы тугоплавких металлов VIA подгруппы, получаемые методами вакуумно-дугового и электронно-лучевого переплава, обладают значительно меньшей склонностью к образованию пористости в сварных соединениях, чем аналогичные сплавы, изготовленные методами порошковой металлургии. Обычно это вызвано тем, что порошковые сплавы имеют повышенное содержание газовых примесей. Однако в сварных соединениях, выполненных на порошковых сплавах даже с меньшим содержанием примесей, чем в литом металле, как правило, наблюдается пористость. Однако имеются факты, свидетельствующие о том, что склонность к образованию трещин в сварных соединениях порошковых сплавах вольфрама значительно ниже, чем в литых сплавах того же химического состава. Качество сварных соединений, механические свойства швов, и в особенности их низкотемпературная пластичность чрезвычайно чувствительны к структурному состоянию исходного материала. При сварке тонколистовых материалов реализуется двухмерная схема кристаллизации сварочной ванны. Кристаллизация начинается с оплавления зерен в зоне сплавления, т. е. при сварке тонколистовых материалов кристаллизация шва происходит путем эпитаксиального роста его кристаллитов. Кристаллиты металла шва наследуют кристаллографическую ориентировку тех зерен, с оплавленной поверхности которых происходит их рост. Результат сопоставления температуры хладноломкости основного металла Томx и сварного соединения Тcx ЦМ6 и ЦМ10в различном структурном состоянии, а также других промышленных и опытных сплавов молибдена свидетельствуют о наличии достаточно четкой (рис. 31.6) корреляции между свойствами основного металла и его сварного соединения: повышение температуры хладноломкости основного металла приводит к увеличению и температуры хладноломкости сварного соединения Тcx.

С увеличением толщины свариваемых металлов возникают серьезные трудности, связанные с перегревом металла шва, увеличением ЗТВ и, как следствие, образованием трещин. Применение способов сварки давлением в ряде случаев позволяет решить многие проблемы сварки хрома, молибдена и вольфрама. Весьма удовлетворительной свариваемостью обладают сплавы молибдена и вольфрама при сварке трением. Процесс можно осуществлять на воздухе и в вакууме с получением высоких механических свойств, хотя Тx сварных соединений на 150—200 К выше, чем Тx основного металла. Причиной этого может быть искривление исходного волокна в зоне стыка. Проведение процесса сварки трением в вакууме позволяет снизить давление и величину осадки, что способствует повышению пластичности соединений. Диффузионная сварка металлов VI подгруппы производится обычно в вакууме, но может осуществляться в инертной среде и в водороде. В связи с высокими температурами начала адгезионного взаимодействия при сварке в зоне разогрева происходит рекристаллизация, приводящая к снижению механических свойств соединений. Наиболее часто используется технология диффузионной сварки с применением промежуточных прослоек, обладающих более низкой энергетической устойчивостью электронных конфигураций и позволяющих предотвратить процесс рекристаллизации. В качестве прослоек используются: для вольфрама Ni, Nb, Ti, Ni—Pd, Re—Та; для молибдена Cu, Ag, Ni, Ti, Pt, Pd, Та, а также прослойки порошков. Технология сварки тугоплавких металловПри сварке сплавов на основе тугоплавких металлов особое внимание следует уделять подготовке поверхности торцов свариваемых кромок. Допускается подготовка кромок к сварке порезкой абразивными камнями. Однако этим способом можно подготовить только детали несложной прямолинейной конфигурации. При подготовке заготовок сложной формы из сплавов вольфрама оптимальные результаты достигаются электроэрозионной обработкой кромок. При электроискровой вырезке заготовок из сплавов хрома в поверхностном слое образуются микротрещины. Для молибденовых сплавов рекомендуется вырезка на гильотинных ножницах с последующим фрезерованием кромок. Точность сборки стыка — необходимое условие получения качественного сварного соединения. Непосредственно перед сваркой требуется очистить поверхности свариваемых кромок изделий от различного рода загрязнений. Основным методом очистки поверхности изделий из тугоплавких сплавов является химическое травление. Удаление загрязнений поверхностного слоя позволяет улучшить низкотемпературную пластичность сварного соединения молибдена. В отличие от сплавов молибдена подготовка к сварке изделий из сплавов вольфрама, кроме операций химического травления или электролитическото полирования, включает обязательную операцию вакуумного отжига. В сварных конструкциях из тугоплавких металлов применяют в основном листы толщиной 0,1—2 мм и реже больших толщин. Наиболее распространенные типы сварных соединений при АрДС и ЭЛС — стыковые без разделки и с разделкой кромок. При сварке деталей толщиной менее 0,5 мм следует применять соединения с отбортовкой кромок. Как правило, сварку изделий из сплавов на основе металлов VIA подгруппы выполняют без присадки, используется проволока того же химического состава, что и основной металл. Дуговую сварку неплавящимся вольфрамовым электродом выполняют постоянным током на прямой полярности. На формирование шва, структуру и механические свойства сварных соединений тугоплавких металлов существенно влияют условия теплоотвода и режимы сварки. С увеличением vсв сокращается время существования жидкой ванны и уменьшается степень насыщения металла газами. При этом сокращается протяженность зоны термического влияния, уменьшается размер кристаллитов, а также изменяется схема кристаллизации металла шва, что благоприятно сказывается на механических свойствах сварных соединений и прежде всего на величине низкотемпературной пластичности. Однако повышение vсв возможно до определенного предела, так как ухудшается формирование швов и во многих случаях снижаются их пластические свойства. Для соединений сеток и катодов из молибденовых сплавов успешно применена микроплазменная сварка. Тонколистовой молибден можно также сваривать в вакууме и среде инертных газов лазерным лучом. Вольфрам и его сплавы сваривают в камерах с контролируемой атмосферой инертного газа неплавящимся электродом и электронно-лучевым способом — единственным, который можно применить для металла толщиной более 3—4 мм, так как он обеспечивает наиболее благоприятное соотношение глубины ванны к ее ширине. Помимо этого, незначительная протяженность зоны термического влияния при наиболее узком шве является во многих случаях обязательным условием повышения качества сварных соединений. Сварка сплавов хрома возможна при использовании присадочной проволоки из никелевых сплавов и выполнении АДС без расплавления основного металла.

|