Термические способы наплавки

Ручная дуговая наплавка штучными электродамиНаиболее универсальный метод, пригодный для наплавки деталей различной формы, может выполняться во всех пространственных положениях. Легирование наплавленного металла производится через стержень электрода и/или через покрытие. Для наплавки используют электроды диаметром 3—6 мм (при толщине наплавленного слоя менее 1,5 мм применяют электроды диаметром 3 мм, при большей — диаметром 4—6 мм). Для обеспечения минимального проплавления основного металла при достаточной устойчивости дуги плотность тока должна составлять 11—12 А/мм2. Основные достоинства метода:- универсальность и гибкость при выполнении разнообразных наплавочных работ;

- простота и доступность оборудования и технологии;

- возможность получения наплавленного металла практически любой системы легирования.

Основные недостатки метода:- низкая производительность;

- тяжелые условия труда;

- непостоянство качества наплавленного слоя;

- большое проплавление основного металла.

Полуавтоматическая и автоматическая дуговая наплавкаДля наплавки применяются все основные способы механизированной дуговой сварки — под флюсом, самозащитными проволоками и лентами и в среде защитных газов. Наиболее широко используется наплавка под флюсом одной проволокой или лентой (холоднокатаной, порошковой, спеченной). Для увеличения производительности применяют многодуговую или многоэлектродную наплавку. Легирование наплавленного металла осуществляется, как правило, через электродный материал, легирующие флюсы применяются редко. Большое распространение получила дуговая наплавка самозащитными порошковыми проволоками и лентами. Стабилизация дуги, легирование и защита расплавленного металла от азота и кислорода воздуха обеспечивается за счет компонентов сердечника электродного материала. Дуговая наплавка в среде защитных газов применяется относительно редко. В качестве защитных газов используются СОг, аргон, гелий, азот или смеси этих газов. Вследствие большого проплавления основного металла при дуговой наплавке необходимый состав наплавленного металла удается получить только в 3—5-мм слое. Основные достоинства метода:- универсальность;

- высокая производительность;

- возможность получения наплавленного металла практически любой системы легирования.

Основной недостаток:- большое проплавление основного металла, особенно при наплавке проволоками.

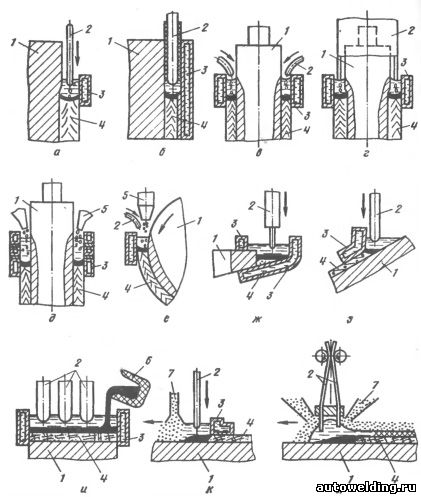

Электрошлаковая наплавка (ЭШН)ЭШН основана на использовании тепла, выделяющегося при прохождении электрического тока через шлаковую ванну. Основные схемы электрошлаковой наплавки приведены на рис. 25.2.

Рис. 25.2. Схемы электрошлаковой наплавки:

а — плоской поверхности в вертикальном положении: б — неподвижным электродом большого сечения; в — цилиндрической детали проволоками; г — электродом-трубой; д — зернистым присадочным материалом: е — композиционного сплава; ж — составным электродом; з — плоской поверхности в наклонном положении; и — жидким присадочным металлом; к — горизонтальной поверхности с принудительным формированием; л — двумя электродными лентами со свободным формированием; 1 — основной металл: 2 — электрод; 3 — кристаллизатор; 4 — наплавленный металл; 5 — дозатор; 6 — тигель; 7 — флюс ЭШН можно производить в горизонтальном, вертикальном или наклонном положении, как правило, с принудительным формированием наплавленного слоя. Наплавка на горизонтальную поверхность может идти как с принудительным, так и со свободным формированием. Основные достоинства метода:- высокая устойчивость процесса в широком диапазоне плотностей тока (от 0,2 до 300 А/мм2), что позволяет использовать для наплавки как электродную проволоку диаметром менее 2 мм, так и электроды большого сечения (>35000 мм2);

- производительность, достигающая сотен килограммов наплавленного металла в час;

- возможность наплавки за один проход слоев большой толщины;

- возможность наплавки сталей и сплавов с повышенной склонностью к образованию трещин;

- возможность придавать наплавленному металлу необходимую форму, сочетать наплавку с электрошлаковой сваркой и отливкой, на чем основана стыкошлаковая наплавка.

Основные недостатки метода:- большая погонная энергия процесса, что обусловливает перегрев основного металла в ЗТВ;

- сложность и уникальность оборудования;

- невозможность получения слоев малой толщины (кроме способа ЭШН лентами);

- большая длительность подготовительных операций.

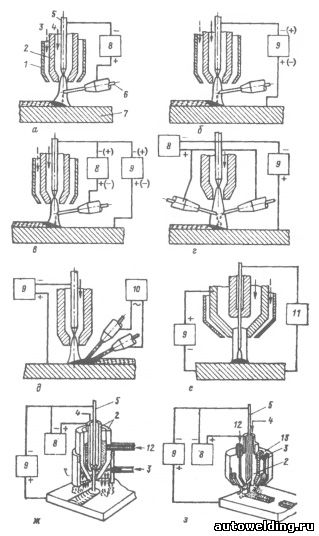

Плазменная наплавка (ПН)ПН основана на использовании в качестве источника сварочного нагрева плазменной дуги. Как правило, ПН выполняется постоянным током прямой или обратной полярности. Наплавляемое изделие может быть нейтральным (наплавка плазменной струей) или, что имеет место в подавляющем большинстве случаев, включенными в электрическую цепь источника питания дуги (наплавка плазменной дугой). ПН имеет относительно низкую производительность (4—10 кг/ч), но благодаря минимальному проплавлению основного металла позволяет получить требуемые свойства наплавленного металла уже в первом слое и за счет этого сократить объем наплавочных работ. Существует несколько схем ПН (рис. 25.3), но наибольшее распространение получила плазменно-порошковая наплавка — наиболее универсальный метод, так как порошки могут быть изготовлены практически из любого, пригодного для наплавки, сплава.

Рис. 25.3. Схемы плазменной наплавки:

а — плазменной струей с токоведущей присадочной проволокой; б — плазменной струей с нейтральной присадочной проволокой; в — комбинированной (двойной) дугой одной проволокой; г — то же, с двумя проволоками; д — горячими проволоками; е — плавящимся электродом; ж — с внутренней подачей порошка в дугу; э — с внешней подачей порошка в дугу; 1 — защитное сопло; 2 — сопло плазмотрона; 3 — защитный газ; 4 — плазмообразующий газ; 5 — электрод; 6 — присадочная проволока; 7 — изделие; 5 — источник питания косвенной дуги; Я — источник питания дуги прямого действия; 10 — трансформатор; II — источник питания дуги плавящегося электрода; 12 — порошок: 13 — порошок твердого сплава Основные достоинства метода ПН:- высокое качество наплавленного металла;

- малая глубина проплавления основного металла при высокой прочности сцепления;

- возможность наплавки тонких слоев;

- высокая культура производства.

Основные недостатки ПН:- относительно невысокая производительность;

- необходимость в сложном оборудовании.

Индукционная наплавка (ИН)ИН — высокопроизводительный легко поддающийся механизации и автоматизации процесс, особенно эффективный в условиях серийного производства [3]. В промышленности применяются два основных варианта индукционной наплавки: с использованием твердого присадочного материала (порошковой шихты, стружки, литых колец и т. п.), расплавляемого индуктором непосредственно на наплавляемой поверхности, и жидкого присадочного металла, который выплавляется отдельно и заливается на разогретую индуктором поверхность наплавляемой детали. Основные достоинства метода ИН:- малая глубина проплавления основного металла;

- возможность наплавки тонких слоев;

- высокая эффективность в условиях серийного производства.

Основные недостатки ИН:- низкий к. п. д. процесса;

- перегрев основного металла;

- необходимость использования для наплавки только тех материалов, которые имеют температуру плавления ниже температуры плавления основного металла.

Лазерная (световая) наплавка (ЛН)Применяется три способа ЛН: оплавление предварительно нанесенных паст; оплавление напыленных слоев; наплавка с подачей присадочного порошка в зону оплавления. Производительность лазерной порошковой наплавки достигает 5 кг/ч. Требуемые составы и свойства наплавленного металла можно получить уже в первом слое небольшой толщины, что важно с точки зрения расхода материалов и затрат на наплавку и последующую обработку. Основные достоинства метода:- малое и контролируемое проплавление при высокой прочности сцепления;

- возможность получения тонких наплавленных слоев (<0,3 мм);

- небольшие деформации наплавляемых деталей;

- возможность наплавки труднодоступных поверхностей;

- возможность подвода лазерного излучения к нескольким рабочим местам, что сокращает время на переналадку оборудования.

Основные недостатки метода:- малая производительность;

- низкий к. п. д. процесса;

- необходимость в сложном, дорогостоящем оборудовании.

Электронно-лучевая наплавка (ЭЛН)При ЭЛН электронный пучок позволяет раздельно регулировать нагрев и плавление основного и присадочного материалов, а также свести к минимуму их перемешивание. Наплавка производится с присадкой сплошной или порошковой проволоки. Так как наплавка производится в вакууме, то шихта порошковой проволоки может состоять из одних легирующих компонентов. Основные достоинства метода:- малое проплавление основного металла;

- возможность наплавки слоев малой толщины.

Основные недостатки метода:- сложность и высокая стоимость оборудования;

- необходимость биологической защиты персонала.

Газовая наплавка (ГН)При ГН металл нагревается и расплавляется пламенем газа, сжигаемого в смеси с кислородом в специальных горелках. В качестве горючего газа чаще всего применяется ацетилен или его заменители: пропан-бутановая смесь, природный газ, водород и др. газы. Известна ГН с присадкой прутков либо с двуванием порошка в газовое пламя. Основные достоинства метода:- малое проплавление основного металла;

- универсальность и гибкость технологии;

- возможность наплавки слоев малой толщины. Основные недостатки метода:

- низкая производительность процесса;

- нестабильность качества наплавленного слоя.

Печная наплавка композиционных сплавовСпособ печной наплавки особоизносостойких композиционных сплавов основан на пропитке слоя твердых тугоплавких частиц (карбидов) сплавом-связкой в условиях автовакуумного нагрева. В качестве износостойкой составляющей композиционного сплава наиболее часто используется релит грануляции 0,4— 2,5 мм или дробленые отходы спеченных твердых сплавов типа WC—Со. Обычно применяемый сплав-связка содержит около 20 % Мn, 20 % Ni и 60 % Сu. Печная наплавка композиционных сплавов применяется преимущественно в черной металлургии для увеличения долговечности конусов доменных печей, уравнительных клапанов и других деталей, работающих в условиях интенсивного изнашивания. Основное достоинство метода:- возможность наплавки уникальных изделий сложной формы.

Основные недостатки метода:- необходимость изготовления металлоемкой оснастки, которая после окончания процесса удаляется в металлолом;

- большая длительность подготовительных операций.

Волченко В.Н. "Сварка и свариваемые материалы".

|