Контроль качества напыленных покрытий

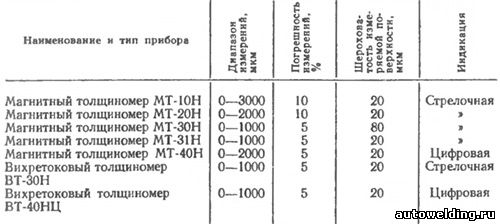

Изделия с напыленным покрытием подвергают контролю по внешнему виду, толщине, геометрическим размерам. Определение прочности сцепления, пористости, твердости, износостойкости, коррозионной стойкости, термостойкости, жаростойкости и других свойств в зависимости от назначения покрытия проводится на 3—10 образцах-свидетелях. Контроль по внешнему виду производится с целью выявления внешних дефектов — сколов, вздутий, отслоений, трещин, раковин. Осмотр осуществляют с использованием лупы 10-кратного увеличения ЛИ-3, ЛИ-4 по ГОСТ 25706—83. При освещении лампами накаливания освещенность на уровне рабочего места должна быть не менее 150 лк, при освещении люминесцентными лампами по ГОСТ 1182—77 не менее 300 лк. Толщину покрытия на деталях измеряют штангенциркулем ГОСТ 01.01—87, микрометром ГОСТ 6507—78, гравиметрическим и металлографическим методами, а также толщиномерами различного типа. Расчетная средняя толщина покрытия на изделия может определяться гравиметрическим методом или вычислением по формуле tср = (m2 — m1)/ρпS. где m1 — масса детали до напыления; m2 — масса детали после напыления; ρп — величина плотности материала покрытия, определенная по ГОСТ 2409—67; S — площадь напыленного покрытия. Металлографический метод основан на измерении толщины однослойных и многослойных покрытий на поперечном сечении шлифа при увеличении: 500—1000-кратном для покрытий толщиной до 20 мкм, 200-кратном для покрытий более 20 мкм. Производят не менее трех измерений по всей длине шлифа. Техническая характеристика толщиномеров приведена в табл. 24.12. Диапазон измерения толщины от 0 до 1000 мкм, погрешность измерения ±5%. Таблица 24.12. Приборы, применяемые для измерения толщины напыленного покрытия

Примечания. 1. Магнитные толщиномеры используют для измерения толщин немагнитных и неэлектропроводных покрытий, полученных на деталях, из ферромагнитного металла.

2. Вихретоковые толщиномеры применяют при измерении толщины покрытий на Деталях из неферромагнитного металла. Измерение толщины покрытий нужно проводить на доступных участках, не имеющих накатки, дефектов поверхности, удаленных не менее чем на 5 мм от кромок, ребер узлов, отверстий, мест контакта детали и приспособлением. Прочность сцепления покрытия с основой определяют по ГОСТ 14760— 69 методом разрыва клеевого соединения покрытия образца-свидетеля, методом изгиба по ГОСТ 9.302—79, штифтовым методом и др. Микротвердость покрытий определяется по ГОСТ 9450—76 с помощью прибора ПМТ-3 по ГОСТ 10717—75 при толщине менее 10-кратной предполагаемой глубины отпечатка. Твердость покрытий (толщина 1,5—2,0 мм) по Виккерсу определяют по ГОСТ 2999—75, по Роквеллу по ГОСТ 9013—59, по Бринеллю по ГОСТ 9012—59. Контроль шероховатости поверхности напыленных покрытий осуществляется на профилографе модели 252 тип АП — по ГОСТ 19299—73 (изготовитель — завод «Калибр»). Допускается производить контроль методом сравнения с образцами по ГОСТ 9378—75. Пористость покрытия определяют методом гидростатического взвешивания по ГОСТ 18898—73. Испытание на абразивное изнашивание при трении о закрепленные абразивные частицы проводят по ГОСТ 17367—71, на газоабразивный износ — по ГОСТ 23.201—78. Испытание листовых образцов с покрытием на способность к совместной деформации проводят путем определения пробы по Эриксену по ГОСТ 10510—80. Определение жаростойкости покрытий проводят по ГОСТ 6130—71. Испытание на атмосферную коррозию проводят по ГОСТ 17332—71, ГОСТ 9.909—86, с определением балла коррозии по ГОСТ 13819—68. Волченко В.Н. "Сварка и свариваемые материалы", т.2.

|