Пайка магниевых сплавов

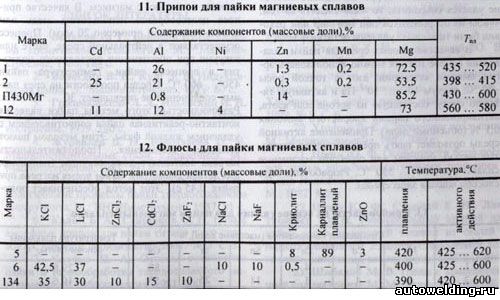

Магний является самым легким (плотность 1,8...1,4 г/см3) и дешевым конструкционным материалом. Низкая плотность сочетается с высоким временным сопротивлением при растяжении (260...460 МПа), жаропрочностью и жаростойкостью (до 450...500 °С). Высокие прочность и устойчивость при динамических нагрузках позволяют широко использовать эти сплавы в различных конструкциях. Пайка затруднена тем, что из всех конструкционных металлов магний обладает наибольшей активностью. Он известен как геттер. При окислении на поверхности магния образуется пленка сложного состава, содержащая оксид магния, гидроокись магния, углекислые, сернокислые и другие соединения. На поверхности сплавов магния оксидная пленка имеет более сложный состав за счет окисления легирующих компонентов сплава. Эта химически устойчивая пленка не удаляется в известных активных средах и в вакууме до 10-3...10-4 Па. Процесс пайки затруднен еще и тем, что гидрат оксида магния при нагреве выше 300...400 °С разлагается с выделением воды и водорода. Плотность сплавов магния меньше плотности солевых систем, используемых в качестве флюса, поэтому в шве при флюсовой пайке неизбежно присутствуют остатки солей. Магний имеет наиболее электроотрицательный потенциал (-2,38 В), что затрудняет нанесение надежных покрытий электрохимическим и химическим методами; отличается низкой коррозионной стойкостью. Сплавы на основе магния являются активным эмиттером, что создает определенные трудности при нанесении покрытий в тлеющем разряде ионным способом. Пайку изделий осуществляют паяльником, газопламенными горелками, нагревом ТВЧ, погружением в ванну с расплавленным флюсом, в печи с контролируемой средой или в вакууме. При использовании газопламенного нагрева подогрев изделий должен осуществляться бензино-воздушной горелкой или пламенем, образуемым при сгорании газов - заменителей ацетилена в смеси с воздухом. Не допускается применение ацетилено-кислородного пламени. При сборке деталей под пайку следует тщательно удалить стружку, пыль и заусенцы, которые могут явиться источником воспламенения. Смазочные материалы, маркировочную краску удаляют промывкой в бензине, ацетоне или спирте, а также кипячением в 0,5...1 %-ном водном растворе соды в течение 20...30 мин с последующей промывкой в теплой воде и сушкой при 60...80 °С. Поверхности деталей в местах пайки должны быть тщательно зачищены от загрязнений и окислов. Зачистку производят напильником, стальной щеткой или шабером. Оксидную пленку удаляют обработкой в водном растворе хромового ангидрида с концентрацией 20...30 г/л при 60...70 °С или 150...260 г/л при температуре не выше 30 °С с последующей промывкой в горячей и холодной воде. Подготовленные таким образом детали собирают в приспособлениях. Перерыв между подготовкой деталей и пайкой не должен превышать 5 ч. Зазор при флюсовой пайке магниевых сплавов 0,1...0,3 мм. В настоящее время разработано несколько способов пайки магниевых сплавов, которые можно осуществлять с флюсами и без флюсов. Флюсовую пайку магниевых сплавов выполняют при 450...600 °С с использованием припоев на основе магния и флюсов на основе гаплоидов щелочных и щелочноземельных металлов (табл. 11 и 12).

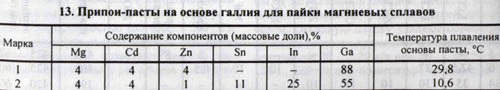

Флюс должен быть хорошо просушен, так как наличие в нем влаги способствует образованию на поверхности магния оксидов, затрудняющих пайку. Нагрев под пайку рекомендуется вести таким образом, чтобы пламя не соприкасалось с поверхностью, по которой должен растекаться припой. Флюс при наличии нахлестки более 5 мм необходимо подавать не только к месту подвода припоя, но и с противоположной стороны. Только после расплавления флюса и затекания его в зазор следует начинать вводить припой, который в основном плавится за счет тепла паяемых деталей. Широкое распространение получил метод пайки магниевых сплавов погружением в расплавленный флюс. Собранные в приспособления узлы нагревают в печи до 400...450 °С, а затем на 1...3 мин погружают в ванну с расплавленным флюсом. Пайку в печи выполняют с флюсом, который наносят на изделие в виде сухого порошка, при этом следует применять электрический или газовый обогрев с автоматическим регулированием температуры. Эффективен нагрев электрическими нагревательными плитами. В них легко поддерживать необходимую температуру, что очень важно при пайке магниевых сплавов. Спаянный узел охлаждают до 200 °С. промывают в 2...3 %-ном кипящем растворе углекислой соды в течение 30...60 мин, а затем в холодной воде, после чего дополнительно обрабатывают при 20...30 °С в хромовокислой ванне, промывают в холодной и горячей воде и высушивают в сушильном шкафу при 60... 70 °С. Низкотемпературную пайку магниевых сплавов можно осуществлять только по предварительно нанесенным покрытиям легкопаяемых металлов, например меди, никеля или серебра. Электроосаждение олова и никеля осуществляют обычными методами из стандартных электролитов. Гальванические покрытия следует наносить после тщательной подготовки поверхности и декапирования. Подготовка поверхности деталей заключается в погружении на 1...3 мин в ванну, содержащую 150 г/л хромового ангидрида и 240 г/л азотной кислоты. Декапирование изделий из магниевого сплава перед покрытием производят путем погружения на 2 мин в ванну, состоящую из 400 г/л ортофосфорной кислоты и 100 г/л фтористого калия. Покрытие медью осуществляют после контактного осаждения цинка в электролите, содержащем (в г/л): 45 цинкового купороса, 210 пирофосфорнокислого натрия и 5 углекислого натрия. Продолжительность осаждения 5...7 мин, температура ванны 40...90 °С, кислотность раствора рН = 10,2...10,4. Температуру ванны и продолжительность обработки выбирают в зависимости от требуемой толщины цинкового покрытия. Осаждение меди производят из раствора состава (в г/л): 40 меди цианистой, 50 натрия цианистого, 30 углекислого натрия, 45 сегнетовой соли, 7 едкого натра. Температура ванны 65...70 °С, продолжительность процесса 0,5...1 мин, плотность тока 3...4 А/дм2. Нанесение покрытий на магниевые сплавы гальваническим путем сопряжено со значительными трудностями. Надежное покрытие магниевых сплавов практически любым металлом обеспечивает ионный способ нанесения в тлеющем разряде. Покрытые изделия паяют методами и припоями, применяемыми для пайки металла покрытия. При зачистке паяного шва, выполненного с использованием флюса, не следует стремиться удалять с него литейную корку, так как она защищает металл от коррозии. Однако если ее не удается сохранить, то надо следить за тем, чтобы из открывшихся под ней пор или раковин были тщательно удалены остатки флюса. В качестве газовых сред для пайки сплавов на основе магния можно использовать аргон высшей категории, азот с точкой росы -50 °С, вакуум 10-1...10-2 Па и активную газовую среду, состоящую из аргона или азота, активированного парами хлористого аммония 0,1 % (объемные доли). Применение активной среды позволяет паять предварительно покрытые медью, никелем или серебром магниевые сплавы при 150...550 °С. Разработаны три способа пайки в этих средах. 1. Пайка магниевых сплавов по покрытию меди, никеля или серебра в аргоне, активированном парами хлористого аммония. В качестве припоев используют сплавы с Tпл = = 200...300 °С (например, оловянно-свинцовые). Нагрев и охлаждение производят в атмосфере аргона, содержащего пары хлористого аммония. Использование среды обеспечивает затекание припоя в зазор, качественное удаление оксидов. Обработки поверхности после пайки не требуется. Временное сопротивление при растяжении соединений равно 40...50 МПа. 2. Пайка с использованием припоев-паст на основе галлия. Процесс пайки можно осуществлять в среде аргона и азота. Припои-пасты состава, приведенного в табл. 13, легко наносятся и при 20 °С. Обе паяемые поверхности с нанесенным припоем приводят в контакт, который надо сохранить в процессе пайки.

Соединения, полученные этим методом, обладают достаточной герметичностью, а предел прочности на срез достигает 50 МПа. Отмечается нестабильность механических характеристик. Содержание галлия в составе паст дает возможность получать температуру распайки значительно более высокую, чем температура пайки. Особенность этого метода пайки заключается также в возможности получения паяных соединений при 150...600 °С, что расширяет диапазон применения пайки. 3. Контактно-реактивная пайка магниевых сплавов. Соединение деталей этим методом осуществляют с применением промежуточных прокладок металлов-припоев, образующих эвтектики с магнием. В качестве припоев целесообразно использовать медь или никель (толщиной примерно 20 мкм). Процесс осуществляют в нейтральной среде, азоте или вакууме при обеспечении постоянного поджатая в процессе пайки. Температура пайки 450...600 °С. Предел прочности на срез паяных соединений не превышает 30...50 МПа. Разновидностью этого метода пайки является контактно-реактивная пайка сопротивлением с удалением жидкой фазы. Этим методом паяют стыковые соединения. Продолжительность нагрева составляет доли секунды (например, для детали диаметром 10 мм время нагрева при пайке 0,45 с). Этот метод обеспечивает получение высокопрочных соединений, сохранение чистоты соединяемых поверхностей и в значительной степени свойств основного металла. Характер коррозионного разрушения паяных соединений магниевых сплавов отличается от коррозионного разрушения других материалов. Шов является катодным участком вследствие низкого электродного потенциала магния, в результате чего разрушению подвергается основной материал, а не паяное соединение. Для предотвращения и уменьшения коррозии после пайки детали анодируют (под окраску) в электролите состава (в г/л): 280 кислого фтористого аммония, 70 двухромовокислого натрия, 65 ортофосфорной кислоты. Температура ванны 70...80 °С, продолжительность обработки 30...40 мин, плотность тока 5...6 А/дм2. Равномерную, устойчивую к истиранию и поддающуюся полированию поверхностную пленку, которая (после дополнительного воскования) обладает высокой коррозионной стойкостью в средах с большой относительной влажностью, дает обработка магниевых изделий (после пайки) в ванне следующего состава (массовые доли) (в %): 0,5...3,0 азотной кислоты; 0,2...3,0 плавиковой кислоты; 2...20 трехокиси хрома; 0,5...5,0 ортофосфорной кислоты. Ванна работает при низких температурах; время обработки 2...10 мин. В атмосфере воздуха эти меры защиты обеспечивают достаточную устойчивость магниевых сплавов против коррозионного разрушения.

|