Контроль качества соединений точечной и шовной сварки

Эта операция имеет особо важное значение для точечной и шовной сварки в связи с быстротечностью процесса и скрытым от внешнего наблюдения характером формирования соединения (плавления металла). Возмущающие факторы: качество сборки, состояние поверхности деталей и электродов, колебания параметров режима, могут приводить к образованию дефектов—непроваров (отсутствие ядра или малые его размеры), выплесков, трещин, раковин и т. п. Наиболее опасны непровары, так как размеры ядра определяют основные эксплуатационные характеристики (прочность, герметичность). Выплески (наружные и внутренние) ухудшают вид изделия, могут попадать в магистрали и засорять их. Трещины и раковины в основном влияют на герметичность и, в меньшей степени, на прочность, так как находятся вне зоны наибольших рабочих напряжений на границе ядра или уплотняющего пояска. Обычно при контактной сварке используется сквозной контроль, начиная с контроля оборудования, приспособлений, сосостояния поверхности деталей и электродов, качества сборки и, наконец, качества сварных соединений. Технологическая проба — наиболее распространенный вид испытаний образцов или изделий. При этом разрушают сварные швы разными способами рис. 20.23), определяют размеры шва (диаметр ядра или ширину шва). Из образцов вырезают шлифы и по ним уточняют диаметр ядра и определяют его высоту, степень перекрытия точек в шве, наличие внутренних выплесков и несплошностей.

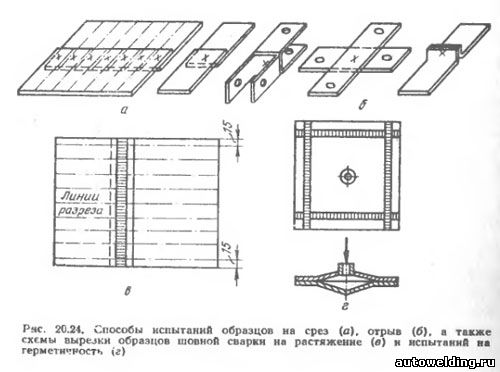

Механические испытания обычно проводят при статических нагрузках на срез (растяжение) или отрыв (рис. 20.24). Обычно испытывают 5—10 образцов, а разрушающую нагрузку сравнивают с допускаемой. При необходимости корректируют режим сварки и размеры ядра. Герметичность проверяют на образцах (рис. 20.24) или изделиях пневмо- или гидроиспытаниями, газовыми (гелиевыми или фреоновыми) течеискателями.

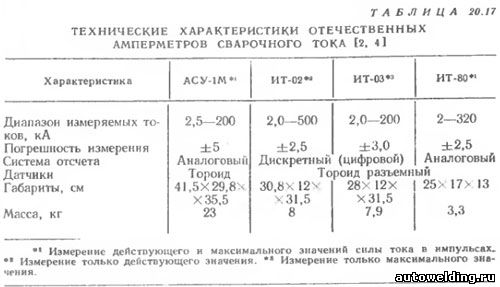

Параметры режима измеряют специальными приборами. Сварочный ток замеряют амперметрами (табл. 20.17), трансформаторами тока или с помощью шунтов и других средств. Известна также аппаратура, например КАСТ-2М, для автоматической регистрации отклонений тока от установленного значения.

Время сварки (протекания тока) измеряют осциллографами, счетчиками импульсов типа СИ-2, регистраторами времени РВС-1. Для определения усилия сжатия при наладке и аттестации машин используют гидравлические и пружинные динамометры: ДПС-1 (≤50 кН), ДПС-2 (≤100 кН) и ДПС-3 (≤1 кН). Для измерений в процессе сварки применяют тензодатчики, установленные на элементы механической части машины (кронштейны, консоли и т. д.), датчики перемещения (потенциометрические, емкостные, индуктивные), устанавливаемые под консоль. Обобщающие параметры процесса включают в себя такие характеристики, как перемещение подвижного (верхнего) электрода машины, электрические параметры (напряжение или сопротивление между электродами), степень поглощения ультразвука, уровень акустической эмиссии и т. д. Например, в СССР выпущены приборы ПКС-1, ПДК-3, ПДК-7м, АКС-1 для контроля диаметра ядра по уровню перемещения электрода, вызванного тепловым расширением металла. В последнее время за рубежом большое внимание уделяется системам контроля качества соединений стальных деталей по «динамическому» сопротивлению, отражающему кинетику изменения его в процессе точечной сварки. Обобщающие параметры можно использовать также при активном контроле (автоматическом регулировании, например автоматическом выключении тока по достижении заданного уровня перемещения электрода). Контроль соединений в готовых изделиях — весьма сложная проблема при контактной сварке. Для этой цели используется рентгеновское просвечивание. Обычно таким образом хорошо выявляются несплошности — трещины, раковины, выплески. Размеры ядра удается определить лишь при введении под нахлестку рентгеноконтрастных материалов в виде порошка (суспензии) или фольги с тяжелыми элементами — карбидами вольфрама, серебра, церием. Из других способов неразрушающего контроля следует отметить попытки использовать вихревые токи для определения размеров ядра (например, прибором ДСТ-5РПИ) в соединениях из стали и сплавов алюминия. Однако при этом достоверность контроля во многом зависит от глубины вмятины, величин зазоров между деталями и т. п. Волченко В.Н. Сварка и свариваемые материалы т.2. -M.1996 См. также: Контактная сварка, точечная сварка, шовная сварка

|