Сварка меди металлическим электродом

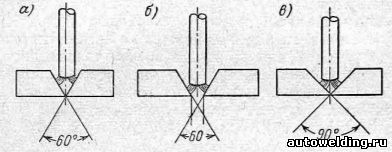

Процесс сварки металлическим электродом принципиально отличается от сварки угольным электродом. При сварке металлическим электродом электрическая дуга горит между свариваемой деталью и электродом, который является одновременно присадочным металлом и проводником электрического тока. Горение электрической дуги между свариваемыми деталями и металлическим электродом в одно и то же время расплавляет поверхность основного металла и - торец электродного стержня, тем самым создавая сварочную ванну из жидкого металла. Электрическая дуговая сварка металлическим электродом имеет ряд преимуществ перед сваркой угольной дугой: а) высокое качество сварного соединения; б) значительно большую скорость сварки; в) удобство ведения процесса при условии работы с маской, так как одна рука сварщика остается свободной для выполнения вспомогательных операций; г) возможность выполнения сварки в труднодоступных местах и др. Дуговая сварка металлическим электродом в настоящее время является самым универсальным способом сварки. Выбор диаметра электрода. Получение хорошего качества сварного соединения во многом зависит от линейной скорости сварки. Известно, что чем больше скорость сварки, тем выше качество сварного соединения. Большие скорости сварки могут быть обеспечены только в том случае, если сварка будет выполняться на больших мощностях и электродами больших диаметров. Однако сварка электродами больших диаметров не всегда возможна, особенно в тех случаях, когда стыковое соединение имеет V-образную или Х-образную разделку кромок, и сварка производится за один проход. В этом случае, выполняя сварку электродом большого диаметра, возможен непровар корня шва. Непровар может быть объяснен тем, что дуга слишком удалена от вершины разделки (рис. 11, а), а так как медь слишком теплопроводна, тепло, выделяемое дугой, недостаточно для расплавления кромок на всю глубину. При работе с электродами больших диаметров полный провар может быть обеспечен только в том случае, если будут увеличены зазоры (рис. 11,6) или угол разделки (рис. 11, в).

Рис. 11. Влияние диаметра электрода на образование непровара в корне шва:

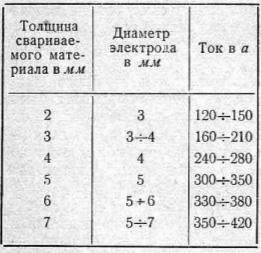

а — нормальный угол разделки кромок; б — увеличенный зазор; в — увеличенный угол разделки кромок. При многослойной сварке первый слой следует выполнять электродами диаметром 4 мм, а все последующие проходы — электродами больших диаметров. Сварка на малых скоростях и больших мощностях приводит к образованию большой сварочной ванны и значительной зоны разогрева основного металла до высокой температуры, что вызывает образование закиси меди в зоне термического влияния и тем самым снижение механических свойств соединения. Выбор диаметра электрода зависит от толщины свариваемых элементов, геометрии сварного шва, габарита деталей и условий отвода тепла от шва. Скорость сварки должна быть не меньше 25—30 см/мин или 15—18 м/час. В тех случаях, когда это возможно, сварщик должен выполнять сварку меди на максимальных скоростях, повышенных силах тока и электродами больших диаметров. Режимы сварки меди не могут быть точно определены и заданы, так как они зависят от ряда факторов: толщины, формы и габарита свариваемых деталей, вида и качества подготовки под сварку, удобства выполнения сварки. Ориентировочно сила сварочного тока для стыковых соединений может быть определена 60 ÷ 75 а на 1 мм толщины свариваемых листов. Рекомендуемые режимы сварки встык в зависимости от свариваемых толщин приведены в табл. 14. Таблица 14. Режимы сварки стыковых соединений

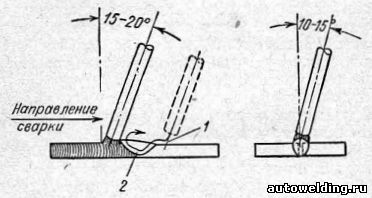

Приемы сварки стыковых швов. Основной трудностью, с которой приходится встречаться при односторонней сварке стыковых соединений навесу, — это невозможность получения полного и надежного провара корня без протеков и прожогов и хорошего формирования обратной стороны шва. Это является следствием того, что металл шва в расплавленном состоянии обладает большой жидкотекуче-стью и подвижностью. Без специальных мер предосторожности не представляется возможным выполнить навесу одностороннюю сварку стыковых соединений с полным проваром корня шва и с хорошим формированием шва с обратной стороны. Сварка стыковых соединений с полным проваром может быть обеспечена подваркой вершины шва с обратной стороны и применением специальных подкладок или флюсовой подушки. Подварка, как средство обеспечения полного провара, при сварке меди не может быть широко рекомендована, так как она имеет ряд существенных недостатков: увеличение расхода электродов, трудоемкость; обратная сторона шва не всегда бывает доступна для подварки, тем более, что сварка меди может быть выполнена только в «нижнем» положении. Подварка также несколько снижает механические свойства сварного соединения, особенно в тех случаях, когда медь недостаточно раскислена. Ухудшение механических свойств сварного соединения — результат повторного нагрева, что приводит к увеличению закиси меди в зоне термического влияния. В тех случаях, когда на отдельных участках шва имеются непровары, подварка может быть рекомендована как способ исправления данного вида брака. Наиболее надежным и удобным способом является сварка стыковых соединений на подкладках или флюсовой подушке. Применение подкладок или флюсовой. подушки позволяет за один проход сваривать встык листы толщиной от 2 до 7 мм с полным проваром корня шва при хорошем формировании швов с обеих сторон. Выполнение сварки стыковых соединений на подкладках или флюсовой подушке легче и проще, чем сварка навесу, причем производительность значительно возрастает за счет увеличения мощности дуги и скорости сварки, сварщик работает уверенно, не боясь прожогов и протеков. Применение подкладок и флюсовой подушки целесообразно только в том случае, если обеспечено плотное их поджатие к вершине шва. В случае образования хотя бы небольшого зазора между подкладкой и свариваемыми деталями нормальный процесс сварки нарушается, так как неизбежны прожоги и протеки расплавленного металла в зазор. Для плотного прижатия подкладок необходимо применять специальные прижимы, струбцины и другие приспособления. В процессе сварки стыковых соединений электрическую дугу необходимо направлять на ванну расплавленного металла, не выводя ее на основной металл. При этом движение электрода должно быть в двух направлениях: а) подача электрода к изделию по мере его расплавления вдоль своей оси; б) продвижение электрода по направлению сварки. Обычно колебательного движения электроду не придается. В тех случаях, когда сваривается металл большой толщины с разделкой кромок, электродом делают колебательные серпообразные движения без вывода на свариваемые кромки. Положение электрода по отношению к свариваемым кромкам показано на рис. 12. Сварку обычно производят слева направо. Скорость сварки должна быть такой, чтобы расплавленный металл и шлак не затекали вперед на холодный основной металл. Возобновляя сварку при обрывах дуги, смене электрода и перерывах в работе, дугу необходимо возбуждать у края кратера или на расстоянии 5÷10 мм от него; затем следует возвратиться обратно к кратеру, хорошо его разварить, немного перекрыть шов и продолжать нормальный процесс сварки (рис. 12).

Рис. 12. Положение электрода при сварке и возбуждении дуги при обрыве.

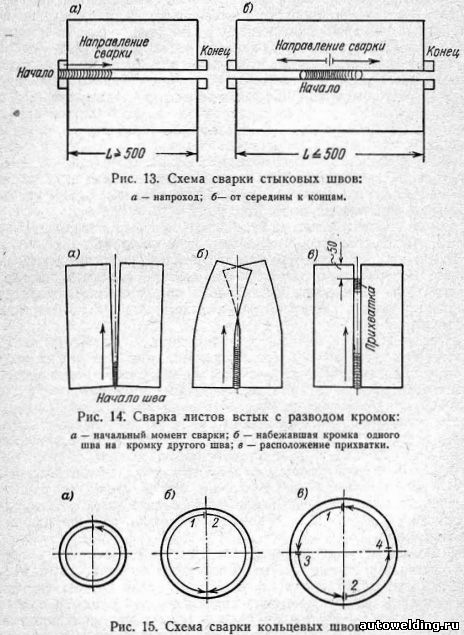

1 — место зажигания дуги; 2 — кратер. Режимы сварки должны быть такими, чтобы за один проход можно было заварить металл толщиной до 7 мм. Когда в вершине кромок бывает непровар, шов подваривают с обратной стороны наложением ниточного валика с обязательной предварительной подрубкой корня шва. Подварка может быть выполнена только в том случае, если возможна кантовка листов, так как сварка меди производится в «нижнем» положении. При окончании сварки необходимо обращать внимание на заделку кратеров; в незаделанных кратерах вследствие концентрации напряжений часто возникают трещины (особенно при сварке электродами марки КМцЗ-1), которые могут распространяться на шов. Сварка стыковых соединений, собранных на прихватках, при длине до 500 мм выполняется напроход (рис. 13, а), при большей длине — от середины к концам (рис. 13, б). Сварка встык листов, собранных с разводом кромок, производится напроход (рис. 14, а). При этом необходимо следить, чтобы кромка одного из листов не заходила на кромку другого, так как в этом случае выполнение сварки будет невозможным (рис. 14, б). Когда появится опасность набегания кромок, листы необходимо прихватить, что предупредит дальнейшее набегание (рис. 14, в). Сварка кольцевых швов диаметром до 500 мм выполняется напроход (рис. 15, а), диаметром от 500 до 1000 мм и больше — согласно рис. 15, б, в.

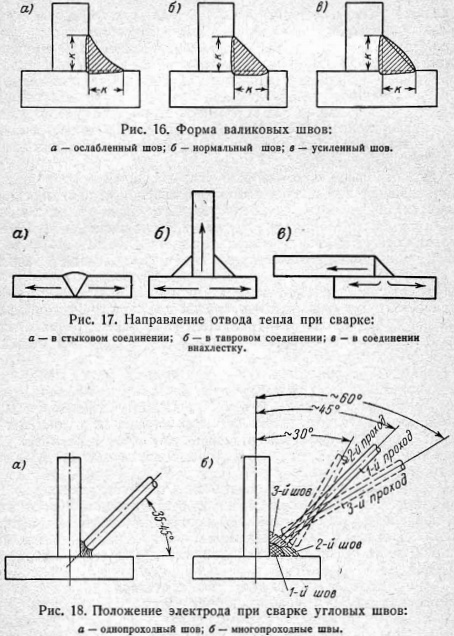

При сварке кольцевых швов для обеспечения сварки в «нижнем» положении свариваемые обечайки необходимо вращать специальным роликовым приспособлением или с помощью подручного сборщика. При сварке стыков, когда толщина свариваемых листов больше 3 мм и нет припуска на обработку, в начале шва неизбежны непровары; мерой борьбы с этим является предварительный местный подогрев начала шва до температуры 250—350° С. Когда есть припуск на обработку не менее 20 мм, сварка может быть начата без предварительного подогрева начала шва. Но это может быть рекомендовано только для меди толщиной не свыше 5 мм. При толщине меди свыше 5 мм предварительный подогрев обязателен даже в том случае, если имеется припуск на обработку. Сварка кольцевых швов и швов, начало которых удалено от торца, возможна только с обязательным местным подогревом начала шва. Если в работе был перерыв и свариваемые детали успели остыть, перед возобновлением сварки необходим предварительный подогрев. Смена электрода и зачистка шва в процессе сварки должны производиться быстро, чтобы свариваемые детали не успели остыть. Подогрев может быть осуществлен угольной дугой на прямой и обратной полярности или газовой горелкой, на горне или другими технически доступными средствами. Температура предварительного подогрева может контролироваться термокарандашами. Подогрев может быть местным и общим. Подогревать до температуры свыше 350° С не рекомендуется, так как это приводит к большим выпучиваниям в местах нагрева и образованию зазора между подкладкой и свариваемыми деталями, а следовательно, делает невозможным выполнение качественной сварки. Кроме того, ухудшаются механические свойства сварного соединения в связи с увеличением количества закиси меди при высоком нагреве в зоне термического влияния. Приемы сварки угловых швов. Угловые или валиковые швы имеют довольно широкое применение при изготовлении сварных конструкций из листовой меди. Угловые швы необходимы при тавровых и угловых соединениях, а также соединениях внахлестку. В большинстве случаев валиковые или угловые швы образуются двумя взаимно перпендикулярными поверхностями. Угловые швы по форме поперечного сечения разделяются на швы с вогнутой поверхностью, швы нормальные, или швы с плоской поверхностью, и швы усиленные, или швы с выпуклой поверхностью (рис. 16). Форма поверхности углового шва во многом зависит от марки применяемых электродов. Электроды, дающие менее жидкотекучий расплавлехчный металл, образуют швы усиленные с выпуклой поверхностью. Электроды, дающие более жидкотекучий расплавленный металл, образуют швы ослабленные с вогнутой поверхностью. Размеры углового шва определяются катетом прямоугольного треугольника, вписанного в очертание сечения шва (рис. 16, в); в практике обычно применяются швы с равными катетами по вертикальной и горизонтальной плоскости. Сварка угловых швов, особенно в тавровых соединениях, как показал производственный опыт, вызывает некоторые технологические затруднения и требует большой опытности сварщика. Недостаточная квалификация сварщика и плохая подготовка под сварку обычно приводят к неудовлетворительному выполнению сварки, особенно в тех случаях, когда к угловым швам предъявляется требование не только прочности, но и плотности. Сварка угловых швов может быть выполнена только в «нижнем» положении или при незначительном угле подъема — 10 ÷ 20°. Условия выполнения сварки угловых швов в соединениях втавр и внахлестку значительно отличаются от условий сварки стыковых швов. При сварке стыковых швов интенсивность отвода тепла от обеих свариваемых кромок одинакова. Интенсивность отвода тепла от свариваемых кромок тавровых соединений и соединений внахлестку различна, что показано стрелками на рис. 17.

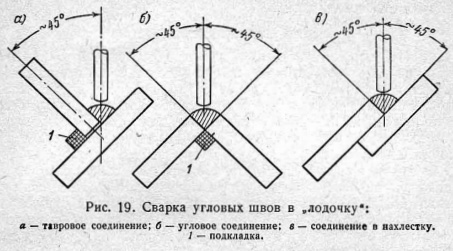

При сварке угловых швов в «нижнем» положении кромки свариваемых деталей занимают различное пространственное положение (одна находится в нижнем, а другая в вертикальном положении), что значительно осложняет и затрудняет выполнение сварочных работ. Наиболее технологичными электродами для выполнения сварки угловых швов являются электроды марки КМц3-1 и медные электроды диаметром 4÷5 мм. Строго установленных режимов сварки угловых швов нет. Режим сварки угловых швов так же, как и стыковых швов, зависит от формы и размеров свариваемых элементов, от удобства выполнения сварки, квалификации сварщика и т. д. Режимы сварки примерно те же, что и при сварке встык (табл. 14). Но эти режимы следует считать ориентировочными, и в процессе сварки они должны корректироваться самим сварщиком. Провар в начале шва может быть обеспечен только при условии местного предварительного подогрева до температуры 250—350° С. Техника выполнения сварки угловых швов следующая: при катетах шва до 6 мм сварка производится за один проход без колебательных движений электрода, дуга направляется больше на вертикальную стенку. Электрод располагается под углом 35—45° по отношению к горизонтальной плоскости с небольшим углом наклона в сторону направления сварки, как показано на рис. 18, а. При катетах шва больше 6 мм сварка выполняется в несколько проходов, согласно рис. 18, б. Наиболее часто встречающимися дефектами при сварке угловых швов являются подрезы на вертикальной стенке, непровар вершины шва и одной из кромок. Данные дефекты легко могут быть предупреждены, когда есть возможность расположить изделие таким образом, чтобы обе свариваемые кромки были наклонены под углом 45° к горизонтальной плоскости (рис. 19, а, б, в). Такое расположение свариваемых кромок при угловых швах носит название «в лодочку», выполнение сварных швов при сварке «в лодочку» не вызывает никаких технологических трудностей, обеспечивает равномерное проплавление обеих свариваемых кромок и хорошее формирование шва без подрезов.

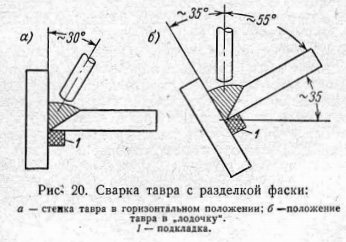

Сварка тавровых соединений с разделкой фаски притыкаемой кромки вертикального листа технологически может быть выполнена только в том случае, когда при сварке вертикальная стенка тавра будет находиться в горизонтальной плоскости (рис. 20, а) или изделие займет положение «в лодочку» (рис. 20, б).

Сварка угловых швов может быть качественно выполнена при условии хорошей сборки и с минимальными зазорами. В случае больших зазоров, особенно при положении швов «в лодочку», необходима подформовка швов с обратной стороны графитом, асбестом, флюсом и т. п. Источник: "Электрическая дуговая сварка меди", А.И. Мальмстрем. Машгиз, 1954 См. также:

|