Комбинированные способы сварки полимеров

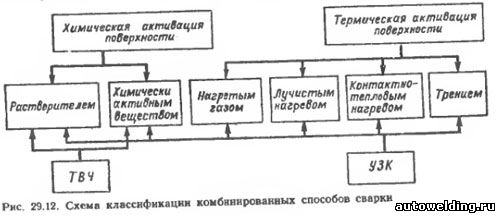

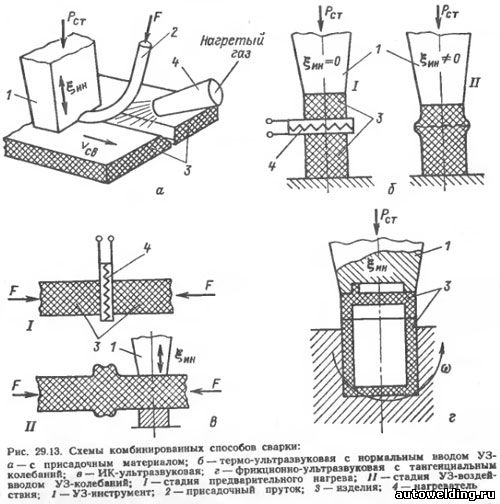

Ряд полимеров (полиамиды, фторопласты, поликарбонат и др.) из-за особенностей теплофизических свойств обладают ценными эксплуатационными свойствами, которые позволяют использовать их в ответственных сварных конструкциях. Однако эти полимеры обладают плохой или ограниченной свариваемостью. Для расширения технологических возможностей сварки и повышения качества сварных соединений на этих полимерах целесообразно использовать комбинированные способы сварки. Сущность комбинированных способов сварки полимеров заключается в том, что на различных стадиях процесса на материал шва воздействуют различными источниками энергии. При этом один из источников энергии служит для активации материала на стыкуемых поверхностях, например придания вязко-текучего состояния. А второй источник энергии способствует протеканию процессов образования соединения за счет ускорения диффузионных, химических, макро- и микрореологических процессов на границе раздела свариваемых поверхностей. Классификация способовКлассификация базируется на общей классификации сварки полимерных материалов, широко освещенной в специальной литературе. В основу классификации комбинированных способов сварки положены источники энергии, используемые при сварке. Схема комбинирования по видам энергий приведена на рис. 29.12, примеры способов показаны на рис. 29.13. В зависимости от сочетания видов энергий различают: 1) термомеханическую сварку — использование термической активации свариваемых поверхностей с последующим механическим воздействием на материал шва (термопрессовая; термоультразвуковая; ИК-ультразвуковая); 2) сварку с растворителями — использование растворителей для перевода полимера в высокоэластическое состояние с последующей обработкой соединения ультразвуковыми колебаниями; 3) термохимическую — использование химически активных материалов, потенциально способных обрабатывать химические соединения полимеров с активацией процесса образования химических связей за счет выделения тепловой энергии при обработке ТВЧ или УЗ колебаниями.

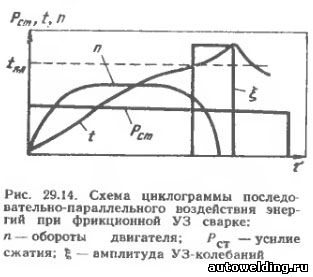

В зависимости от последовательности, воздействия различных видов энергии способы подразделяются на последовательное, когда воздействуют сначала одним видом энергии, а затем другим; параллельное, когда одновременно воздействуют оба вида энергии, и последовательно-параллельное. Пример последовательно-параллельного воздействия приведен на рис. 29.14 для фрикционно-ультразвуковой сварки полимеров.

Термоультразвуковая сварка с присадочным материаломСущность способа заключается в последующей ультразвуковой обработке сварного шва при прутковой сварке нагретым газом. При этом воздействие УЗ колебаниями на шов способствует повышению качества сварного соединения за счет дегазации материала шва (удаляет поры, пустоты), дополнительного разогрева и перемешивания расплава на границе между присадочным прутком и основным материалом. Целесообразно использовать при соединении листового винипласта в ответственных сварных конструкциях. Основные режимы сварки: температура и расход газа; усилие осадки прутка; амплитуда УЗ колебаний; статическое усилие воздействия УЗ инструмента. Термоультразвуковая сварка имеет несколько разновидностей в зависимости от источника нагрева (см. рис. 29.13,б, в). Сущность способов заключается в предварительном нагреве соединяемых поверхностей до температуры вязко-текучего состояния. При этом в стыке создается мягкая прослойка материала с повышенным декрементом затухания УЗ колебаний. При последующем пропускании УЗ колебаний в прослойке происходит интенсивное поглощение УЗ энергии, разогрев и плавление полимера. Механическое воздействие УЗ колебаний вызывает макро- и микрореологические процессы, способствующие перемешиванию расплава в стыке. Целесообразно использовать для соединения фторопласта-4, полиамидов, поликарбоната. Основные режимы сварки: температура предварительного нагрева поверхностей; статическое усилие сжатия; амплитуда и время УЗ воздействия. При фрикционно-ультразвуковой сварке используется сочетание механической энергии трения и УЗ колебаний. Сущность способа заключается в предварительном разогреве материала стыкуемых поверхностей за счет энергии, выделившейся при вибрации или трении вращения до температуры вязко-текучего состояния. При последующем пропускании УЗ колебаний происходит плавление, дезориентация течения расплава в стыке, перемешивание материала стыкуемых поверхностей. Целесообразно использовать для соединения, полиамидов, поликарбоната. Основные режимы сварки: скорость поверхностного скольжения; статическое усилие сжатия при трении и УЗ обработке; амплитуда и время УЗ обработки. См. также:

|