Механизация и автоматизация точечной и шовной сварки

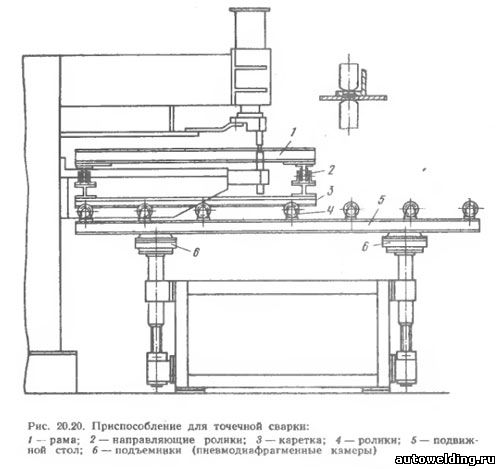

Сварочные машины для точечной и шовной сварки обеспечивают почти полную автоматизацию процесса. Для сокращения же длительности вспомогательных операций и повышения производительности всего технологического процесса широко применяют разные механизированные приспособления, машины-автоматы, автоматические линии и промышленные роботы. Сборочно-сварочные приспособления — это шаблоны, кондукторы, стапели, сборочные стенды, на которых осуществляют сборку, прихватку и сварку узлов. Широко используются также поддерживающие (выравнивающие) приспособления, позволяющие ориентировать узел относительно электродов или роликов сварочной машины (рис. 20.20). Перемещаются узлы либо вручную — роликами машины, либо специальными механизмами, например шаговыми двигателями (электромагнитными муфтами), по заданным системой управления командам.

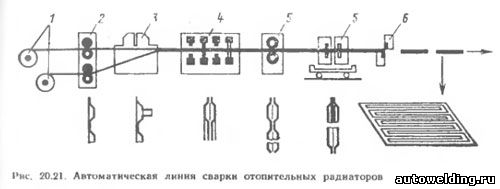

Машины-автоматы довольно широко применяются при изготовлении арматурных сеток, топливных баков автомобилей, корпусов холодильников, радиоэлектронной аппаратуры и т.д. При этом используются питатели, вращающиеся столы, конвейеры для подачи деталей в зону сварки, обеспечивающие производительность до 200—300 соединений в минуту. Автоматические линии задействуются при массовом производстве автомобилей, сельскохозяйственной техники в вагоностроении, радиоэлектронике, при производстве трубных заготовок и т. д. Например, сварка сложного и крупного узла-основания кузова автомобиля «Волга» (массой ~ 150 кг) из 200 деталей производится в 870 точках. На линии установлено семь многоэлектродных машин, загрузочных и поворотных приспособлений, соединенных конвейером, движущимся со скоростью 1,5 м/с; часовая производительность линии — до 40 изделий. При изготовлении отопительных радиаторов (рис. 20.21) стальная лента из рулона подается со скоростью до 20 м/мин в формовочную клеть, где штампуются половины радиатора. К верхней заготовке на машине приваривается штуцер заготовки далее прихватываются точками и свариваются герметичным швом. На выходе линии радиаторы отрезаются ножницами.

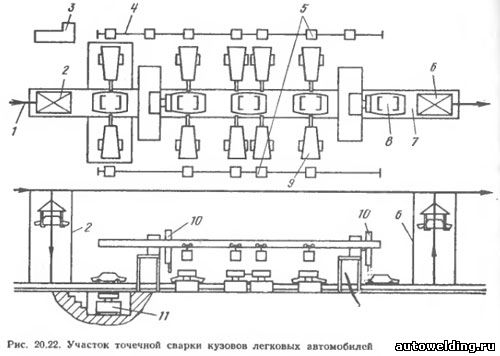

Промышленные роботы фирмы «Unimaiion» (США) применяются для точечной сварки с середины 1960 годов. В капиталистических странах большая часть сварочных роботов (до 60 — 70%, или 30—40 тыс.) предназначена для точечной сварки. В нашей стране роботы используются или как автоматически перемещающиеся сварочные машины, например, с клещами, или как транспортные устройства, передвигающие узел относительно обычной стационарной машины (ГОСТ 26054—85). Широко известны роботы фирм «Kawasaki Unimate» (Япония), «ASEA» (Швеция), «Unimation» (США) и т. д. Рабочий орган робота — рука — имеет до шести степеней свободы и перемещается в прямоугольной цилиндрической или сферической системе координат с точностью позиционирования до 0,1—0,2 мм. Грузоподъемность робота достигает 200 кг, максимальное сварочное усилие — 5 кН, производительность 100 точек/мин. Часто сварочные трансформаторы встраиваются в руку робота, управление — микропроцессорное. Весьма перспективны модульные роботы, например фирмы «Sciaky Electric Welding Mashine» (Франция), особенность которых — универсальные сменные блоки (модули), осуществляющие линейное или вращательное движение. Из них можно собирать роботы с минимальным числом степеней свободы применительно к требованиям производства, например, при изготовлении кузова автомобиля. Разрабатываются роботы с адаптивным управлением, которые могут изменять режим работы в соответствии с конкретными условиями сварки. Роботы сами по себе или в сочетании с обычными (многоэлектродными) машинами объединяются в робототехнический комплекс (рис. 20.22). Изделие 8 конвейером 1 с помощью опускной секции 2 подается на пульсирующий напольный конвейер 7, вдоль которого установлены роботы 9 в выемках 11 или на эстакадах 10. Сварочные трансформаторы 5 установлены на двух монорельсах 4 вдоль конвейера и связаны с клещами гибкими кабелями. Линия управляется с пульта 3. После сварки опускная секция 6 снимает кузов с конвейера и передает его на отделочный участок.

В ряде стран объем применения роботов в автомобилестроении достигает 25 % от общего объема оборудования. При этом стоимость затрат снижается на 50—60%, производительность возрастает в 1,5—2 раза. Например, перестройка робота на новую модель кузова занимает 0,5 ч вместо 24—200 ч при обычных средствах автоматизации. Несмотря на высокую стоимость роботов (700—100 тыс. долл.), они окупаются за два—три года. Волченко В.Н. Сварка и свариваемые материалы т.2. -M. 1996 См. также: Контактная сварка, Требования к сварным конструкциям при точечной и шовной сварке, Контроль качества соединений точечной и шовной сварки, Промышленное применение точечной и шовной сварки

|