Сварка пластмасс ультразвуком

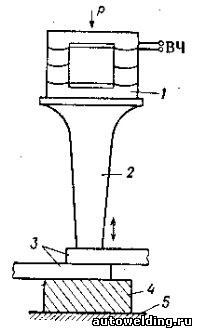

Метод сварки пластмасс ультразвуком — один из промышленных методов соединения полимерных материалов, основанный на преобразовании механических высокочастотных колебаний (более 20 000 Гц) в тепловую энергию. Выделяемое при этом тепло размягчает свариваемые поверхности, генерируясь в толще материала, а приложенное давление обеспечивает плотный контакт внутренних поверхностей материала. Получение и передача ультразвуковых колебаний на материал осуществляется по следующей схеме (рис. 19). Вибратор 1 преобразует электрическую энергию высокой частоты в механические колебания сердечника с частотой ультразвука. Колебания очень маленькой амплитуды передаются от вибратора к концентратору 2, который усиливает механические колебания и благодаря своей особой конструкции концентрирует их в конце волновода. Конец волновода является сварочным инструментом (электродом) или опорой, когда в качестве электрода используют наконечники. Колебания от волновода передаются полимерному материалу 3, который укладывают на опору — отражатель 4. Отражатель может быть пассивным (ненастроенным) и активным (настроенным). В свою очередь, отражатель укладывают на опорную поверхность стола 5. Давление осуществляется со стороны электрода, как показано на схеме, или со стороны опорной поверхности стола.

Рис. 19. Схема сварки пластмасс ультразвуком:

1 — вибратор; 2 — концентратор; 3 — свариваемый материал; 4 — отражатель; 5 — опора. Ультразвуковую сварку применяют в основном для соединения материалов с низкой электро- и теплопроводностью, большинство из которых трудно или вообще не возможно сваривать другими методами. Ультразвуком сваривают следующие полимерные материалы: органическое стекло, винипласт, полиэтилен, поливинилхлорид, полистирол и др. Процесс образования соединения при ультразвуковой сварке можно условно разделить на две стадии. Вначале происходит нагрев соединяемых материалов. На второй стадии между нагретыми до вязкотекучего состояния контактирующими поверхностями возникают связи, которые и обеспечивают получение неразъемного соединения. Особенности сварки ультразвуком состоят в следующем: 1) можно соединять детали, толщина одной из которых практически неограничена, и осуществлять сварку конструкций, в которых затруднен доступ к месту сварки; это объясняется тем, что сварка осуществляется с помощью одного электрода, односторонним способом, ультразвуковая энергия может подводиться на значительном расстоянии от места соединения; 2) высокая производительность процесса; так как максимальный разогрев происходит на свариваемых поверхностях, вследствие чего исключается значительный перегрев пластмасс по толщине или длине привариваемого стержня; 3) не создаются радиопомехи; 4) не подводится напряжение к свариваемым поверхностям; 5) возможна сварка более широкого ассортимента и больших толщин изделий из различных полимерных материалов, чем при сварке ТВЧ. По характеру распределения вводимой механической энергии относительно свариваемых поверхностей ультразвуковая сварка? может быть разделена на контактную и передаточную. В первом случае механическая энергия равномерно распределена по всей площади контакта свариваемых изделий. Этот вид ультразвуковой сварки обычно применяют для соединения эластичных пластмасс небольшой толщины (— 0,05—1,5 мм). Наиболее распространены соединения внахлестку. При передаточной ультразвуковой сварке механические колебания вводятся в отдельной точке или на небольшом участке поверхности верхнего изделия. Передача и равномерное распределение механической энергии зависят в этом случае от упругих свойств свариваемого материала. Поэтому передаточную сварку применяют для соединения объемных деталей из жестких пластмасс, таких как полистирол, полиметилметакрилат и др. Наиболее рациональны соединения встык или втавр. По степени непрерывности процесса ультразвуковую сварку можно разделить на прессовую и непрерывную. Прессовая сварка выполняется за одно рабочее движение волновода. По этой схеме может осуществляться как контактная, так и передаточная ультразвуковая сварка. Непрерывная сварка позволяет получить непрерывные протяженные сварные швы за счет относительного перемещения волновода и свариваемого изделия. Она используется для сварки изделий из пленок и синтетических тканей: мешков, фильтров, непромокаемой одежды и др. По степени механизации непрерывная сварка делится на ручную и механизированную. При ручной сварке непрерывные швы любой конфигурации получают за счет перемещения сварочного пистолета, а изделие при этом остается неподвижным. Таким способом можно соединять многослойные пакеты из разных пленок с покрытием. При механизированной непрерывной сварке, как правило, перемещается свариваемое изделие, а сварочный волновод остается неподвижным. Оптимальный режим, зависящий от свойств свариваемого материала, толщины и формы изделия, состояния контактируемых поверхностей и целого ряда других факторов, определяется в каждом конкретном случае экспериментально. В связи с массовым характером производства и отсутствием простых и надежных методов неразрушающего контроля для сварных изделий из пластмасс особое значение приобретает надежность и стабильность технологического процесса сварки. Для повышения стабильности свойств сварного соединения и получения соединения с максимальной прочностью режим сварки в каждом отдельном случае может меняться. На сварочном оборудовании могут быть установлены приборы контроля и регулирования технологическим процессом. Схемы процессаСпособ предложен в 1958 г.

учеными МВТУ им. Н. Э. Баумана под руководством акад. Г. А. Николаева.

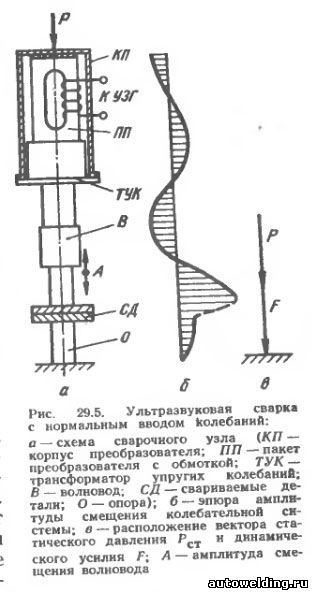

Способ ультразвуковой сварки пластмасс заключается в том, что

электрические колебания ультразвуковой частоты (18—30 кГц),

вырабатываемые генератором, преобразуются в механические продольные

колебания магнитострикционного преобразователя, вводятся в свариваемый

материал с помощью продольно-колеблющегося инструмента-волновода,

расположенного перпендикулярно свариваемым поверхностям (рис. 29.5).

Здесь часть энергии механических колебаний переходит в тепловую, что

приводит к нагреву зоны контакта соединяемых деталей до температуры

вязкотекучего состояния. Надлежащие условия ввода механических колебаний

и создание тесного контакта свариваемых деталей, расположенных на

опоре, обеспечивается статическим давлением рабочего торца волновода на

свариваемые детали. Это давление способствует также концентрации энергии

в зоне соединения. Динамическое усилие, возникающее в результате

воздействия колеблющегося волновода, приводит к нагреву свариваемого

материала, а действие статического давления обеспечивает получение

прочного сварного соединения. Механические колебания и давление в этом

случае действуют по одной линии перпендикулярно к свариваемым

поверхностям. Такая схема ввода энергии применяется для ультразвуковой

сварки пластмасс, в отличие от «металлической» схемы, когда механические

колебания действуют в плоскости соединяемых поверхностей, а давление

прикладывается перпендикулярно к ним. Подвод энергии от волновода может

быть односторонним и двусторонним. По характеру передачи энергии и

распределению ее по свариваемым поверхностям ультразвуковая сварка

делится на контактную и передаточную.

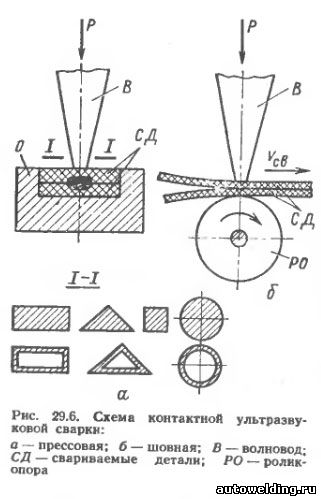

Контактная

сваркаВозможность передачи механической энергии в

зону сварки зависит от упругих свойств и коэффициента затухания

колебаний свариваемых материалов. Если полимер характеризуется низким

модулем упругости и большим коэффициентом затухания, то сварное

соединение можно получить лишь на малом удалении от плоскости ввода

колебаний. Для равномерного распределения энергии по всей площади

контакта свариваемых деталей необходимо, чтобы рабочий торец,

соприкасающийся с верхней деталью, имел форму и площадь, идентичную

площади и форме плоскости контакта свариваемых деталей. Контактная

ультразвуковая сварка обычно применяется для соединения изделий из

мягких пластмасс, таких как полиэтилен, полипропилен, поливинил-хлорид, а

также пленок и синтетических тканей небольшой толщины — от 0,02 до 5

мм. При этом способе сварки наиболее распространены соединения

внахлестку (рис. 29.6).

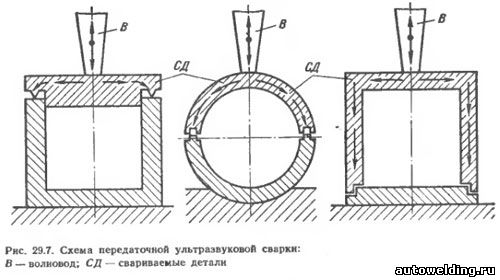

Передаточная

сваркаЕсли полимер обладает высоким модулем

упругости и низким коэффициентом затухания, то сварное соединение можно

получать на большом удалении от поверхности ввода механических колебаний

(рис. 29.7). В этом случае ввод механических колебаний может

осуществляться в точке или на небольшом участке поверхности верхней

детали. Благодаря хорошим акустическим свойствам материала изделия

энергия ультразвуковой волны незначительно ослабляется при проходе через

деталь, контактирующую с волноводом, и почти полностью транспортируется

к границе раздела свариваемых деталей. Тепловыделение на границе

раздела в этом случае зависит от конфигурации изделия, а площадь сварки

значительно отличается от площади рабочего торца волновода. Передаточную

сварку рекомендуется применять для соединения объемных деталей из

жестких пластмасс, таких как полистирол, полиметилметакрилат, капрон,

полиамиды, поликарбонат. Наиболее распространены стыковые и тавровые

соединения. Удаление поверхности ввода механических колебаний от

плоскости раздела свариваемых деталей зависит от упругих свойств

материала, мощности ультразвука, подготовки кромок и может составлять от

10 до 250 мм. В случае необходимости передаточной сваркой можно

соединять и мягкие термопласты. Для этого свариваемые детали должны

находиться в жестком застекленном состоянии, что может быть достигнуто

путем охлаждения их до температуры

стеклования.

ОборудованиеВ

МГТУ им. Н. Э. Баумана разработаны машины типа УПМ-21, УПК-15М, УПШ-12,

ВНИИЭСО разработаны машины типа МТУ-1,5 и МТУ-0,4, которые серийно

выпускаются заводом «Электросварка». Переносные установки РУСУ-50 и

РУСУ-44-250 разработаны в НИАТ. Машины типа БШМ-1 разработаны

ВНИИЛТЕКмашем совместно с ВНИИТВЧ им.. В. П. Вологдина и серийно

выпускаются ПО Промшвеймаш (г. Орша). Ультразвуковая сварка полиэтиленаУльтразвуковую сварку применяют при изготовлении емкостей, различных контейнеров и труб, предназначенных для хранения пищевых и других промышленных продуктов. В большинстве случаев при упаковке продуктов в полиэтиленовую тару соединяемые поверхности загрязнены упаковываемым продуктом. Поэтому использование других методов сварки, кроме ультразвукового, в данном случае исключено. Загрязненность свариваемых поверхностей упаковываемым продуктом накладывает специфические требования к процессу ультразвуковой сварки, так как это оказывает влияние на прочность получаемого сварного соединения. Загрязнение поверхности приводит к понижению прочности сварного соединения. Кроме того, при сварке изделий из полиэтилена следует учитывать особенности хранения и предшествующую обработку соединяемых изделий, которая также влияет на прочностные и эксплуатационные характеристики сварного шва. Применение предварительной термообработки в интервале температур 50—100°С незначительно влияет на прочность сварных соединений (прочность уменьшается соответственно на 5—9% по сравнению с прочностью образцов, сваренных без предварительной термообработки). С повышением температуры обработки до 115 °С наблюдается понижение прочности на 17%, и продолжительность сварки при этом увеличивается на 2—3 с. Значительно влияет на качество сварного шва старение полиэтилена в условиях солнечной радиации. После 30 ч облучения ультрафиолетовыми лучами образец нестабилизированного полиэтилена низкой плотности толщиной 0,7 мм перестает свариваться. Полиэтилен, стабилизированный сажей или парафином, перестает свариваться после 60 ч облучения. Ультразвуковая сварка полистиролаУльтразвуковую сварку изделий из полистирола применяют для изготовления различных контейнеров и сосудов, игрушек, спортивных товаров, а также для упаковки пищевых продуктов, медикаментов, косметики и т. д. В зависимости от формы изделия и свойств материала применяют контактную и передаточную сварку или комбинацию этих методов. Каждый из выпускаемых в настоящее время полистиролов (блочный, суспензионный, эмульсионный и ударопрочный) имеет различную способность свариваться — от наилучшей у блочного до наихудшей у ударопрочного полистирола. При сварке изделий из полистирола одним из важных факторов, влияющих на процесс формирования сварных швов, является качество соединяемых поверхностей. Хорошая геометрическая форма и правильная подготовка поверхностей не только облегчает сварку, но и способствуют повышению прочности шва, увеличивают производительность процесса и позволяют строго фиксировать одну часть свариваемого изделия относительно другой его части. Разделки кромок могут различаться по форме, по в основном одна из стыкуемых деталей должна иметь выступ, входящий по всей длине в соответствующий паз другой детали (рис. 20). Стыкуемые детали должны обладать наименьшей контактной поверхностью; поэтому паз выполняют плоским, а выступ — острым. Острие выступа должно контактировать с соединяемой поверхностью на очень небольшой площади, которая сводится почти к линии. Это способствует концентрации механической энергии на выступе, ускоряет процесс нагрева и сварки пластмасс. Наилучшей является V-образная разделка свариваемых кромок, которая применяется для соединения деталей, показанных на рис. 20, а. На верхней детали делается V-образный выступ, а на нижней — V-образный паз. Высота выступа должна быть больше, чем глубина паза на 0,05—0,030 мм. При таком типе соединений достигается лучшая текучесть разогретого материала под действием давления и шов имеет хороший внешний вид. При сварке соединений необходимо предусматривать допуски на текучесть размягченного полимера, который выдавливается из зоны шва, образуя грат. Если грат нежелателен, используют специальные конструкции шва, чтобы избежать выплесков полимера (см. рис. 20, 6 и в). Доведенный до вязкотекучего состояния полимер должен соединять две стыкуемые поверхности, заполняя зазор в несколько десятых долей миллиметра.

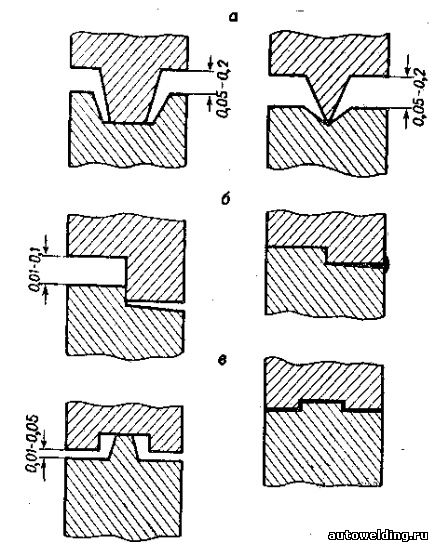

Рис. 20. Типы разделки кромок свариваемых поверхностей изделия. Линия наплыва вдоль шва и выход наплыва за пределы шва свидетельствуют о том, что сварка произошла, В тех случаях, когда требуется герметичность изделия, необходимо, чтобы сварные детали имели линию наплыва. Однако линия наплыва большей частью ухудшает внешний вид изделия, поэтому ее следует избегать в особенности на полированных поверхностях. Улучшение внешнего вида достигается ступенчатой конструкцией рабочей части волновода, при этом выступ изготовляют так, чтобы наплыв образовывался на внутренней стороне изделия. Малогабаритные детали несложной формы свариваются за один контакт волновода с изделием, причем волновод устанавливается перпендикулярно к свариваемым поверхностям по оси симметрии соединения. Если деталь сложная и длина сварного шва значительная, то количество точек и место введения ультразвуковых колебаний определяются экспериментально. На свариваемость жестких пластмасс большое влияние оказывают условия хранения соединяемых деталей. Длительное хранение деталей до сварки приводит к уменьшению прочности сварного соединения. Особенно сильно уменьшается прочность соединения при сварке деталей, прошедших длительное хранение в атмосферных условиях. Таким образом, для получения качественных сварных соединений сварку необходимо производить либо сразу же после отливки деталей, либо хранить литые детали в темных холодных помещениях. Хранение деталей в атмосферных условиях при наличии солнечной радиации недопустимо. Применение ультразвука для сварки деталей детских игрушек из полистирола позволило полностью исключить процесс склеивания дихлорэтаном, толуолом и другими растворителями, применение которых приводит к значительной загазованности воздушной среды. Использование ультразвуковой сварки повышает производительность труда и культуру производства. Соединение пластмасс с металламиВ последнее время ультразвук применяется не только для сварки пластмасс, но и для соединения пластмасс с металлами и впрессовки металлических изделий в пластмассы. При соединении металлических изделий с пластмассовыми в металлическом изделии делают отверстие, а в изделии из пластмассы — штифт, выполненный как одно целое с изделием. Металлическое изделие надевают на штифт, а на выступающую часть штифта накладывают ультразвуковой инструмент — волновод, торец которого имеет два сферических углубления, Под действием ультразвука выступающая часть штифта размягчается и деформируется инструментом в две полусферические головки, образующие замковое соединение, напоминающее собой соединение заклепками. Лебедев Г.А. "Напыление. Сварка. Склеивание". См. также:

|